Innovative 3D-Messtechnik und Laserschneidoptiken für präzise Brennstoffzellenherstellung

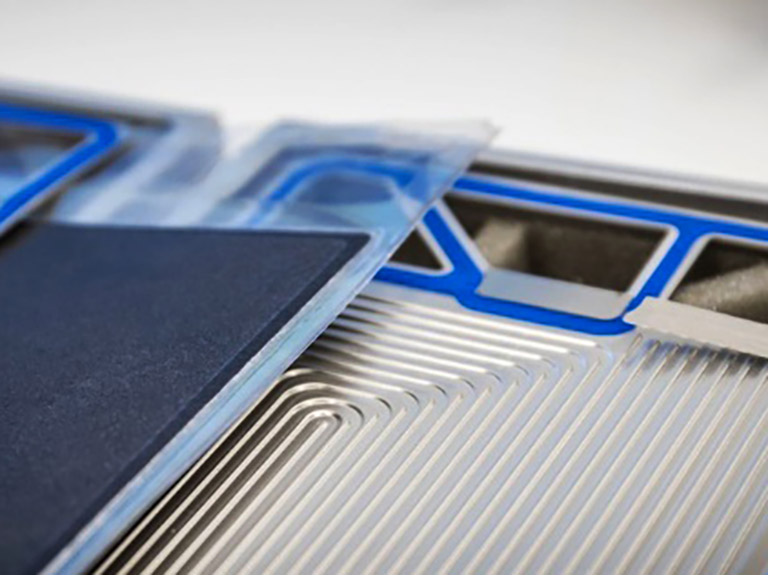

Die Energie in einem Elektrofahrzeug kommt entweder aus einer Batterie – oder aus einer Brennstoffzelle. Brennstoffzellen bestehen aus einem Stack, das heißt sie werden schichtweise aufgebaut. Die einzelnen Elemente sind Bipolarplatte, Dichtung, Gasdiffusionschicht (GDL) und Membranelektrodeneinheit (MEA).

Unabhängig ob metallische oder graphitische Bipolarplatten verwendet werden, sind die Anforderungen an unsere 3D-Messtechnik ähnlich. Es geht um die exakte Vermessung geometrischer Kenngrößen wie Kanaltiefe und Kanalabstand, der Position Kanal-Steg, der Rauheit der Kanäle oder die Bestimmung von Dicken von Kunststoffen oder metallischen Schichten. Insbesondere bei der Bestimmung von Schichtdicken können wir auf unterschiedliche Technologien zurückgreifen, um sowohl transparente als auch intransparente Schichten zu analysieren.

Metallische Bipolarplatten sind dünne Bleche mit einer Dicke von ca. 50 - 75 Mikrometern und werden in der Regel gestanzt. Kleine Löcher auf den Platten werden jedoch mit dem Laser geschnitten und hierbei kommen unsere Laserschneidoptiken zum Einsatz. Des Weiteren werden einzelne Bipolarplatten miteinander verschweißt. Je nach Größe und Anzahl der Bipolarplatten kann eine Brennstoffzelle daher ca. 500 m Laserschweißnaht beinhalten. Die Schweißnähte und Qualität dieser zu überwachen ist daher ein essentieller Schritt für die Massenproduktion von Brennstoffzellen.

Lösungen für Ihre Fertigungsschritte in der Brennstoffzellenherstellung

Bipolarplatten sind in Brennstoffzellen ein wichtiger Bestandteil, der die Elektroden und den Elektrolyten trennt und gleichzeitig den Strom zwischen den Elektroden leitet. Jeweils 2 Platten mit einer Dicke zwischen 50 und 100 Mikrons müssen daher gasdicht miteinander verschweißt werden, um eine stabile und leitfähige Struktur zu bilden. Sie sind oft aus Metall, wie beispielsweise Edelstahl, gefertigt.

Beim Verbinden der Kontaktflächen der dünnen Platten ist die Schweißnaht in der Regel sehr schmal und tief, was zu einer hohen Festigkeit und Leitfähigkeit der Schweißung führt. Dabei kann die Schweißnaht in verschiedenen Formen, wie zum Beispiel als Punkt (Step- oder Kontaktierungsnaht) oder Linie (Dichtheitsnaht), ausgeführt werden.

Je Bipolarplatte wird ca. 1 m Schweißnaht benötigt. Ein Stack bestehend aus ca. 400 Bipolarplatten und hat demnach 400 m Schweißnaht, die höchsten Qualitätsstandards gerecht werden muss. Sie muss dicht sein. Um hohe Taktzeiten zu ermöglichen, wird zudem mit ca. 600 – 800 mm/s sehr schnell geschweißt, also knapp unter der sogenannten Humping-Grenze. Während des Schweißprozesses ist eine sorgfältige Überwachung und Kontrolle des Prozesses erforderlich. Unsere Sensoren detektieren kleinste Schweißfehler, die zu Leckagen an den Dichtnähten führen können. Zudem trägt das Überwachungssystem den hohen Schweißgeschwindigkeiten der Dichtnähte bzw. den kurzen Schweißdauern der Kontaktierungsnähte Rechnung. Wir sampeln mit einer Abtastrate von bis zu 250 kHz.

Kleine Abmessungen, hohe Genauigkeitsanforderungen und kritische Zykluszeiten sind einige der wichtigsten Herausforderungen bei der Messung der Topografie von Brennstoffzellen. Die Abmessungen von Bipolarplatten müssen gemessen werden, um die Maßtoleranz zu gewährleisten, denn die Qualität der Bipolarplatten ist entscheidend für den Wirkungsgrad und die Leistungsdichte einer Brennstoffzelle. Zu den zu überwachenden Parametern gehören die Blechdicke, die Tiefe und Breite der Kanäle, die Kanalmittenabstände und die genauen Designanforderungen.

Um diese messtechnischen Herausforderungen zu meistern, bietet Precitec drei aufgabenspezifische Lösungen an: das CHRocodile 2 DPS für Dickenmessungen,

das CHRocodile CLS 2 für die hochpräzise 3D-Profilprüfung

und den Flying Spot Scanner 310 für Geometrie-/Formmessungen. Dank seines beweglichen Punktes kann er genau den gewünschten Weg messen - sogar auf großen Platten - ohne die Probe bewegen zu müssen.

Die Herausforderung besteht darin, die Dicke von Metallbeschichtungen (Gold oder Titan) auf Bipolarplatten genau zu messen. Diese Beschichtungen müssen genau die richtige Dicke haben, um Korrosion zu vermeiden und eine hohe elektrische Leitfähigkeit zu gewährleisten.

Die ideale Lösung für die Messung von Bipolarplattenbeschichtungen auf Brennstoffzellen ist die laserphotothermische Technologie von Precitec Enovasense, mit der ganze Oberflächen mit einer hervorragenden Präzision gemessen werden können. Diese Technologie ermöglicht berührungslose, zerstörungsfreie, eingriffsfreie, strahlungsfreie Messungen der metallischen Schichtdicke mit hervorragender Wiederholgenauigkeit in einem schnellen und kostengünstigen Prozess. Sie profitieren von einer verbesserten Prozessqualität durch In- oder Offline-Messungen mit einem kompakten, leichten Gerät, das sich leicht in Ihre Produktionsprozesse integrieren lässt. Mehrere Messpunkte können durch vorprogrammierte Zyklen in Sekundenschnelle abgedeckt werden, wenn der Sensor in den vollautomatischen 3-Achsen-Leitstand HKL2 eingebettet ist.

Detaillierte Informationen können durch Ausfüllen des Formulars heruntergeladen werden.

Weitere Anwendungsfelder in der e-Mobility

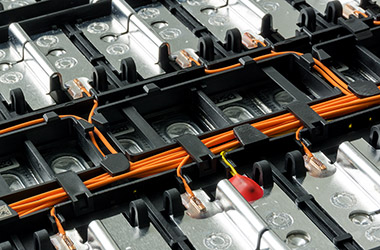

Batteriezelle

Batteriezellen sind das Herzstück der Elektromobilität und damit entscheidend für die Sicherheit, Lebensdauer und Performance von E-Fahrzeugen. Unsere Produkte zur Lasertechnik und 3D-Messtechnik ermöglichen kontinuierliche Innovationen in der Batterieproduktion wodurch Kosten gesenkt werden und die Leistungsfähigkeit der Batteriezellen zunehmen.

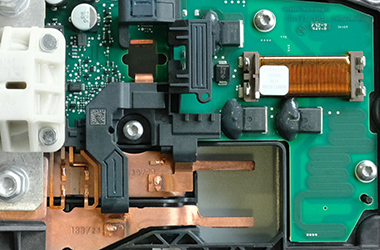

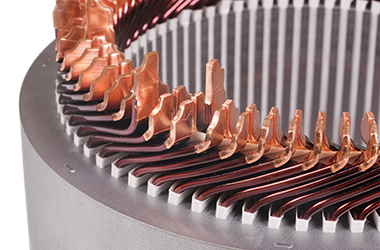

Antriebsstrang

Der elektrische Antriebsstrang besteht u.a. aus Stator, Rotor und der Leistungselektronik. Für hochwertige Laserschweißungen bei Statoren (Hairpin-Schweißungen) sind gut abisolierte Hairpin-Drähte entscheidend. Wir können sowohl Lackrückstände an Drähten detektieren als auch adaptive Laserschweißprozesse ermöglichen.