Contacto seguro y fiable de las células: soluciones innovadoras para la producción de módulos de baterías

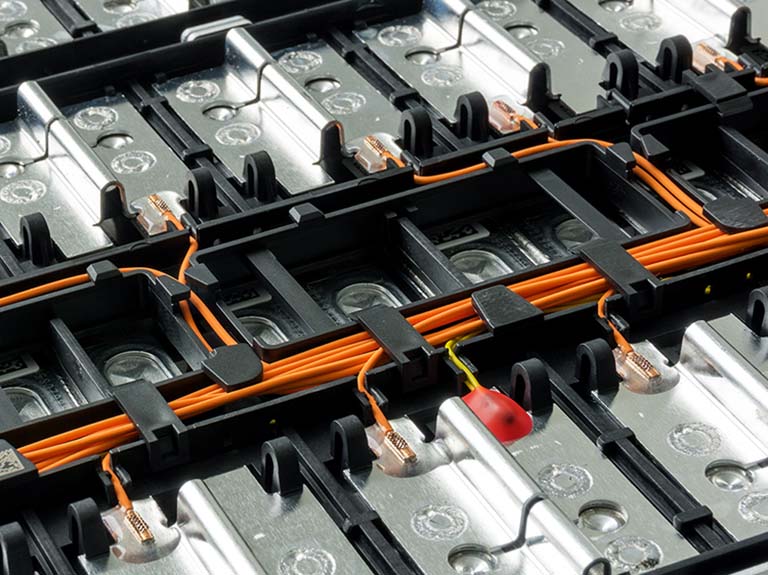

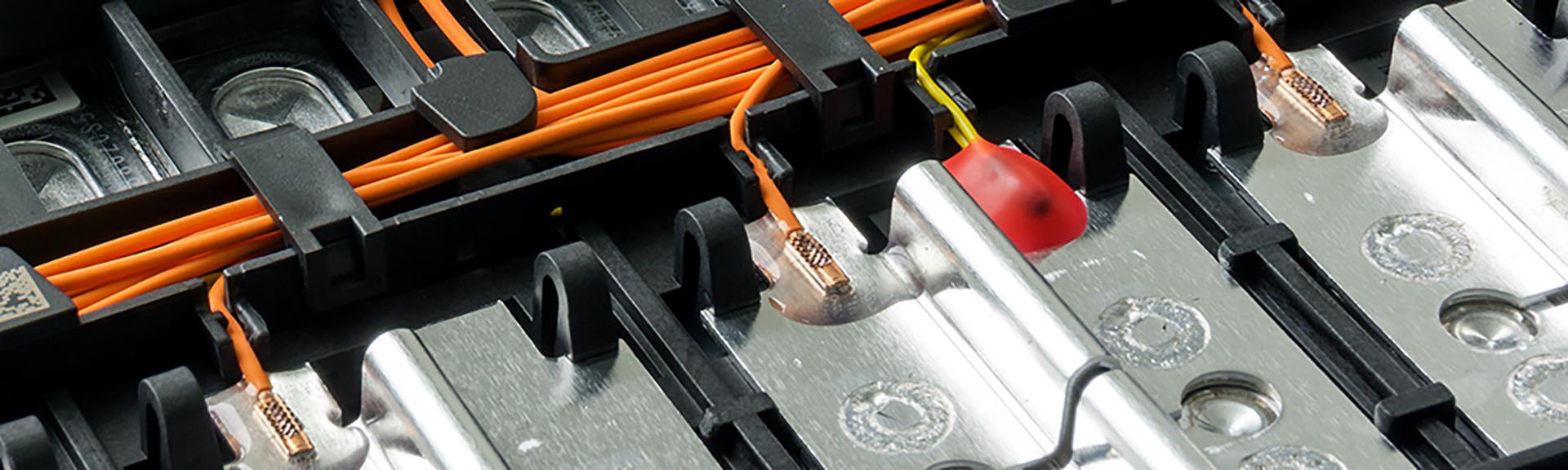

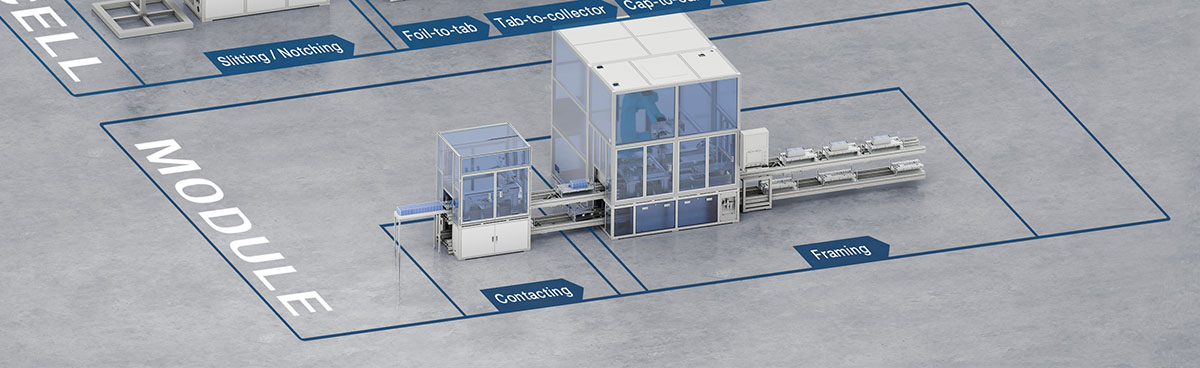

Partiendo de las celdas individuales de las baterías, la cadena de procesos continúa con la producción de los módulos de baterías. A continuación, se agrupan en un marco metálico de aluminio o acero, conocido como packs, y se unen a la bandeja de la batería.

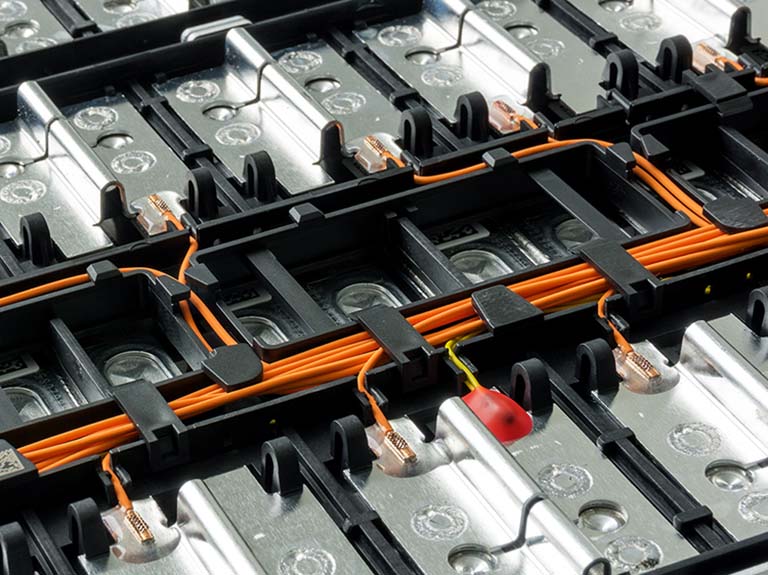

Entre los pasos del proceso mencionados anteriormente, hay un proceso crítico que es relevante para la seguridad: el contacto de las celdas individuales de la batería. En este caso, es importante que el conector de la célula esté bien soldado a las células individuales. Esto implica una costura en I en la unión solapada. Esta conexión es delicada porque no es posible determinar visualmente si las dos láminas están conectadas entre sí. Este defecto se conoce como "falso amigo".

Soluciones para sus fases de producción en la fabricación de módulos de baterías

Para suministrar un componente de alta calidad que pueda soportar cargas mecánicas, cumpla los requisitos de la norma de cordones de soldadura, evite la rotura de los cordones de soldadura o la aparición de grietas y cumpla las especificaciones del producto, deben comprobarse varias características de los cordones de soldadura. Debe detectarse cualquier agujero de alfiler, ya que la estanqueidad es crítica; debe comprobarse la resistencia a la tensión mecánica del relleno de la costura; debe comprobarse el destalonado de la costura para evitar efectos de entalla y grietas; y debe comprobarse la anchura de la costura para controlar la posición focal.

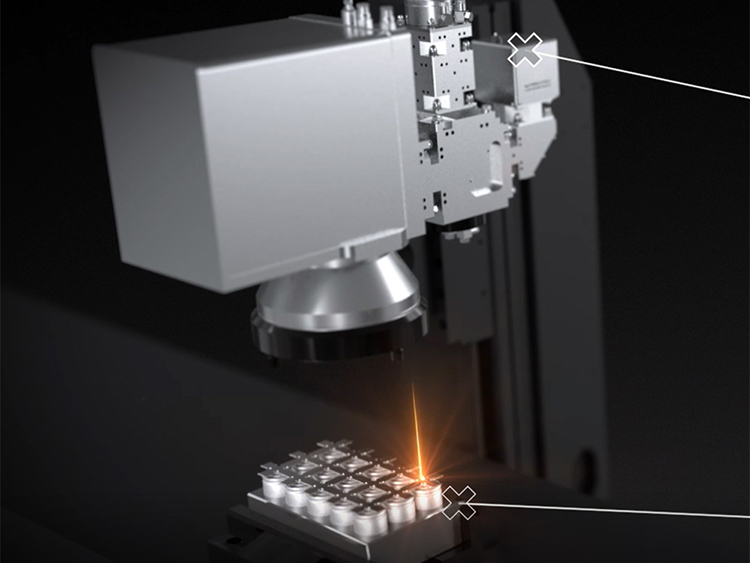

La solución a todos estos retos es nuestro sensor de línea CHRocodile CLS 2, que puede medir toda la topografía en una línea a alta velocidad de medición, incluso para características inferiores a 5 µm.

Ya sean cilíndricas, prismáticas o en forma de bolsa, la fabricación precisa y exacta de pilas es un factor decisivo para su rendimiento y calidad. El láser trabaja sin contacto y es una herramienta fiable para ello. Al poner en contacto las celdas de la batería entre sí, se crean costuras sin distorsiones con un aporte de calor bajo y localmente limitado. Cada uno de los contactos soldados puede supervisarse, evaluarse y documentarse en línea. Nuestros sistemas reconocen las irregularidades y las soldaduras defectuosas. Las piezas no conformes se pueden volver a soldar. Esto permite una trazabilidad y transparencia del 100% de sus procesos. Como resultado, se pueden optimizar los costes y la calidad de su producción de células.

Un defecto crítico en el contacto de las celdas de batería con los módulos celulares es el denominado "falso amigo": desde un punto de vista puramente visual, la costura de soldadura parece buena, pero no hay contacto eléctrico. Por eso es esencial detectar estos defectos con sistemas de control de calidad.

En las pilas redondas clásicas, las celdas cilíndricas de las baterías, las láminas de los electrodos se enrollan y se sellan en una carcasa metálica. En un paso posterior, las celdas se ponen en contacto entre sí para poder utilizar posteriormente toda su potencia. Al poner en contacto células cilíndricas, el láser suelda capas muy finas de entre 100 y 400 µm. El procesamiento preciso y reproducible de éstas es esencial y, en combinación con la supervisión en línea del proceso, aumenta la fiabilidad del proceso de su sistema de producción. De este modo puede optimizar los costes, la calidad y el rendimiento de su producción de células.

Los paquetes de baterías para electromovilidad se pintan cada vez más con pinturas de curado UV o pinturas epoxi. El grosor de este revestimiento debe medirse, ya que es un requisito obligatorio y es especialmente importante en zonas críticas como las esquinas de los paquetes de baterías. Lamentablemente, las técnicas de medición por contacto existentes sólo ofrecen una baja repetibilidad y dependen en gran medida del operario.

La solución ideal para medir el espesor de la capa de pintura de las celdas de las baterías es la tecnología fototérmica láser de Precitec Enovasense, que permite medir superficies enteras con una precisión extraordinaria. Esta tecnología permite la medición sin contacto, no destructiva, no intrusiva y sin radiación del espesor de la capa de pintura con una excelente repetibilidad en un proceso rápido y rentable. Se beneficiará de la mejora de la calidad del proceso mediante mediciones en línea o fuera de línea con un dispositivo compacto y ligero que puede integrarse fácilmente en sus procesos de producción. Se pueden cubrir varios puntos de medición en cuestión de segundos con ciclos preprogramados cuando el sensor está integrado en el centro de control de 3 ejes HKL2 totalmente automatizado.

Puede descargar información detallada rellenando el formulario.

El rendimiento y la vida útil de las pilas dependen en gran medida de la temperatura de funcionamiento. Por lo tanto, se requiere una gestión térmica eficiente. Las llamadas placas de refrigeración o canales de refrigeración ayudan a mantener la temperatura de funcionamiento de las baterías en el rango óptimo.

Las placas de refrigeración, que suelen ser de aluminio, contienen canales de refrigeración por los que circula el refrigerante y se elimina el calor. Aquí es importante que el contacto sea uniforme y en toda la superficie. Las capas aislantes se utilizan para aislar eléctricamente la batería y la placa de refrigeración entre sí, evitando así cortocircuitos y garantizando la seguridad.

Independientemente de si las capas son transparentes o no, los sensores puntuales Precitec ofrecen la posibilidad de medir estas capas.

¿Desea obtener más información sobre la medición de capas transparentes? Haga clic aquí

¿Desea obtener más información sobre la medición de capas no transparentes? Haga clic aquí para obtener más información

A continuación, los módulos de batería individuales se combinan en cajas de batería. Éstas se fabrican con aleaciones de aluminio de alta resistencia de las series 5xxx y 6xxx, debido a la deseada reducción de peso de la carrocería. Las grietas y salpicaduras calientes son el mayor reto en este punto. Por lo tanto, el uso de sistemas de control de calidad de alta precisión es esencial para la soldadura láser de estructuras de aluminio con bajo nivel de grietas y porosidad.

Las cajas de baterías se colocan sobre toda la superficie de la protección antiempotramiento durante el proceso de producción. El refuerzo parcial mediante soldadura de materiales de alta resistencia garantiza una sujeción permanente y una protección robusta de los módulos de la batería. Los sistemas de soldadura láser inteligentes y automatizados convencen aquí por su guiado altamente dinámico del haz, la reducción selectiva de la aportación de calor y, con ello, la conformación óptima de su cordón de soldadura. El cordón de soldadura se evalúa inmediatamente después de la soldadura láser.

Otros campos de aplicación de la movilidad eléctrica

Célula de batería

Las celdas de las baterías están en el corazón de la electromovilidad y, por tanto, son cruciales para la seguridad, la vida útil y el rendimiento de los vehículos eléctricos. Nuestros productos para tecnología láser y tecnología de medición 3D permiten una innovación continua en la producción de baterías, reduciendo costes y aumentando el rendimiento de las celdas de batería.

Pila de combustible

Una pila de combustible consta de numerosas placas bipolares que deben soldarse de forma estanca al gas. En la mayoría de los casos, las velocidades de soldadura son muy elevadas, al igual que los requisitos de calidad del cordón de soldadura. Además, los parámetros geométricos de las placas bipolares deben mantenerse con precisión para garantizar un alto rendimiento de la pila de combustible. Nosotros los medimos con nuestros sensores de tecnología de medición 3D.

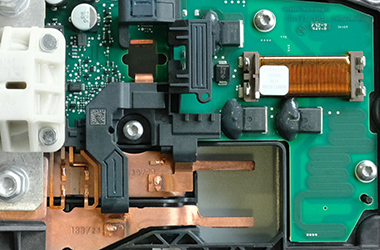

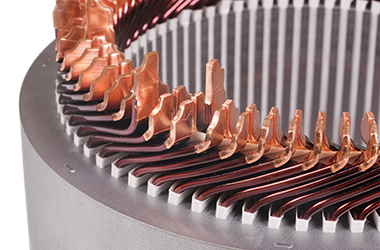

Transmisión

La cadena cinemática eléctrica está formada, entre otros elementos, por el estator, el rotor y la electrónica de potencia. Los alambres de horquilla bien pelados son cruciales para la soldadura láser de alta calidad de estatores (soldadura de horquilla). Podemos detectar residuos de esmalte en los alambres y permitir procesos de soldadura láser adaptables.