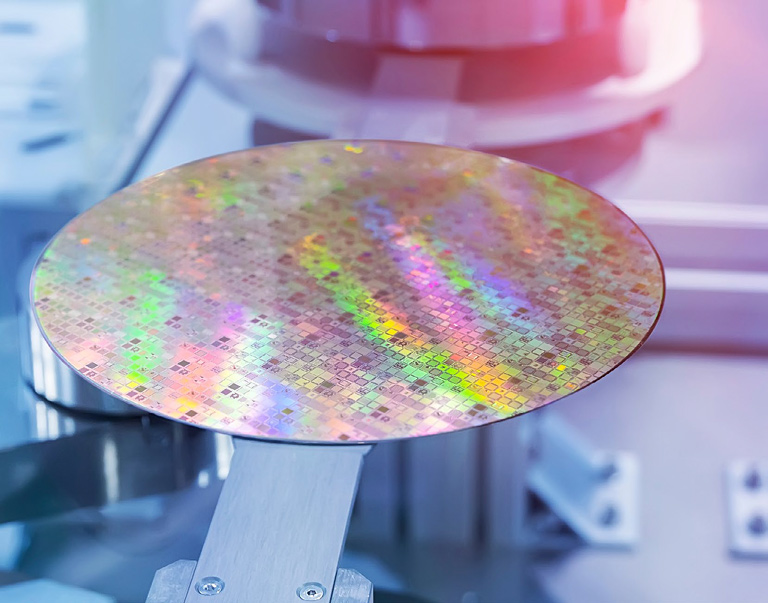

Inspección en línea de obleas para la industria de semiconductores

Sensores para inspección de wafer

Los sensores de inspección de semiconductores y microelectrónica miden el grosor de los wafers, determinan las estructuras en la producción de pantallas y comprueban la unión durante los controles de calidad en línea. También miden los revestimientos transparentes y comprueban los procesos de ablación mecánica y química para el control de calidad en tiempo real.

Los sensores CHRocodile cumplen todos estos requisitos gracias a su resolución lateral en el rango micrométrico y su alta resolución en el rango submicrométrico, y proporcionan mediciones fiables en entornos industriales y salas limpias difíciles.

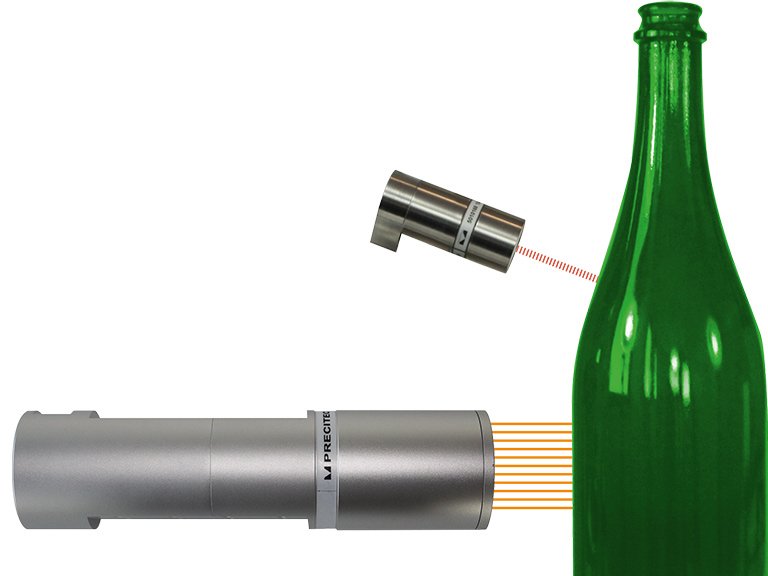

Los sensores Enovasense, que complementan la cartera de sensores de Precitec, utilizan tecnología fototérmica láser para medir el espesor de revestimientos opacos y semitransparentes.

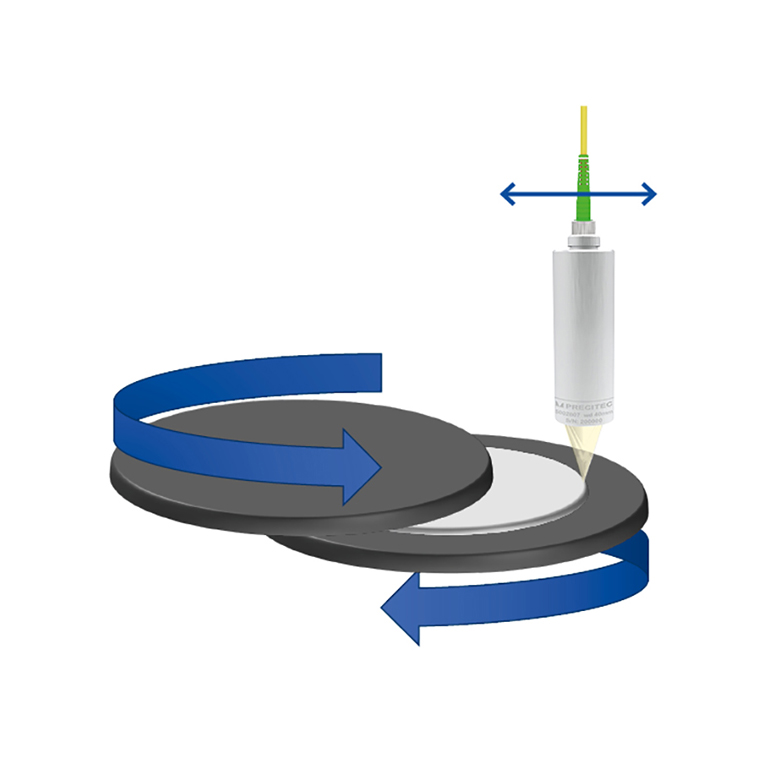

Medición del espesor durante el proceso de esmerilado y estructuración de wafers

La creciente demanda de wafer con una "variación total del espesor" (TTV) cada vez menor o una estructura de superficie definida hace indispensable el uso en el proceso de mediciones del espesor de los wafers muy precisas, sin contacto y no destructivas. Los retos a los que se enfrenta esta medición son los diferentes grosores y materiales de los wafers, así como los entornos del proceso (por ejemplo, la ausencia de una visión clara de wafer debido a los lodos de esmerilado).

Nuestros sensores de las series CHRocodile 2 IT, CHRocodile 2 IT DW y CHRocodile 2 DPS pueden medir de forma fiable los distintos grosores, materiales (Si dopado, altamente dopado, SIC, GaN, InP, plásticos, zafiro, LiTaO) y condiciones de procesamiento de los wafers.

Los cabezales de medición resistentes al agua y a los ácidos y los cabezales de medición con enjuague de agua no se desgastan y reducen así los costes de funcionamiento. Además, pueden integrarse individualmente en diferentes máquinas de proceso.

La supervisión y el control precisos del grosor de los wafers mediante medición óptica se describen en nuestro libro blanco "CMP y rectificado en la industria de semiconductores". Puede descargar información detallada rellenando el formulario.

Descargar whitepaper (En inglés)

Medición del espesor de las capas opacas

En el procesamiento de obleas en la industria de semiconductores se utilizan diversos revestimientos y capas, por ejemplo, capas de máscara dura, capas de metalización, capas posteriores, capas de sustrato y capas dieléctricas. Las tecnologías ópticas (incluidos los rayos X) tienen sus limitaciones a la hora de medir capas opacas.

Sin embargo, la tecnología láser fototérmica de Enovasense permite realizar mediciones sin contacto, no destructivas, no intrusivas, no radiativas, rápidas y repetibles de una amplia gama de espesores de capas opacas.

Puede descargar información detallada rellenando el formulario.

Descargar whitepaper (En inglés)

Control de los valores de wafer, alabeo y TTV

La curvatura excesiva de los wafers (bow y warp) y la variación de grosor total (TTV)representan un gran desafío para su manipulación y procesamiento y, en el peor de los casos, pueden provocar su rotura y, por tanto, importantes pérdidas de producción. La medición de estas variables no sólo debe ser extremadamente precisa y rápida, sino también sin contacto.

Dado que el bow y el warp cambian durante los distintos pasos del proceso, es crucial que la medición se realice lo más cerca posible del proceso. La tecnología de medición óptica sin contacto permite un uso cercano al proceso en las inmediaciones de las etapas de producción donde se generan el bow y el warp. Nuestros sensores CHRocodile 2 IT y CHRocodile 2 DPS ofrecen soluciones flexibles con cabezales de medición compactos, fácil reequipamiento y medición de todas las variantes posibles de obleas.

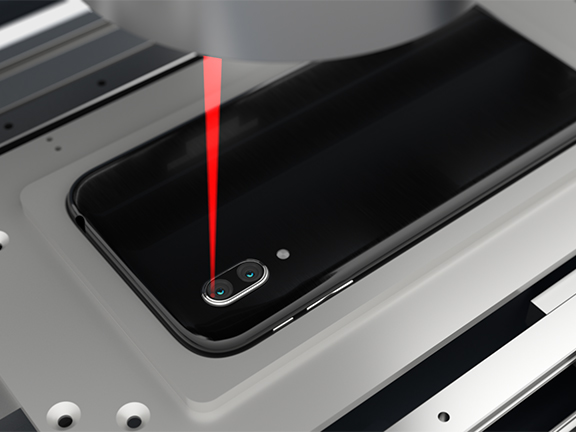

Inspección de corte de wafers (dicing)

La supervisión de la anchura y la profundidad de los cortes durante el corte de wafers(dicing) garantiza la calidad de procesamiento necesaria.La visualización de la profundidad de corte también permite detectar roturas en el silicio, que pueden provocar fracturas posteriores y costosas paradas de producción. La medición de la anchura y la profundidad también permite repasar los cortes de sierra si no cumplen las especificaciones.

Para trazar un mapa de la profundidad de corte sobre un área lo más amplia posible e identificar múltiples defectos, se requiere una tecnología de medición rápida, sin contacto, con alta velocidad, alta resolución y máxima precisión.

El CHRocodile CLS HS es especialmente adecuado para medir la anchura y la profundidad de los cortes de sierra.

Si sólo es relevante medir la anchura del corte, la Cámara de Visión Cromática CVC constituye otra opción atractiva gracias a su mayor velocidad.

Ambos dispositivos se caracterizan por su alta calidad de imagen sin sombras. Además, las mediciones de altura son extremadamente precisas, la resolución lateral es muy alta y también es posible realizar mediciones en grandes ángulos.

Medición e inspección de los puntos de soldadura

Las protuberancias a nivel de wafer y las protuberancias de soldadura son esenciales para realizar conexiones eléctricas. La medición de la altura y la coplanaridad garantiza la calidad de la conexión. Con protuberancias y distancias entre protuberancias cada vez más pequeñas, sólo queda la adquisición de imágenes coaxiales para medir topografías precisas en un tiempo aceptable.

El CHRocodile CLS 2 utiliza esta tecnología para medir con la máxima precisión y resolución. Además, la óptica coaxial mide perpendicularmente a la muestra y puede medir con precisión la forma de la protuberancia tanto en distancias pequeñas como en pendientes grandes.

Detección de cracks (grietas en wafer)

El procesamiento del material durante el corte en dados puede causar fracturas microscópicas o grietas en el material de un wafer. La visualización de estas fracturas ayuda a encontrar estos defectos antes de los siguientes pasos de producción. Cuanto más finas se vuelven los wafers, más probable es la rotura posterior y más importante es identificar estos defectos a tiempo.

La cámara de visión cromática CVC combina la captura de imágenes de alta resolución con una gran profundidad de campo sin reenfoque adicional. La rápida velocidad de escaneado de líneas de la Chromatic Vision Camera CVC ahorra un tiempo valioso y aumenta el rendimiento.

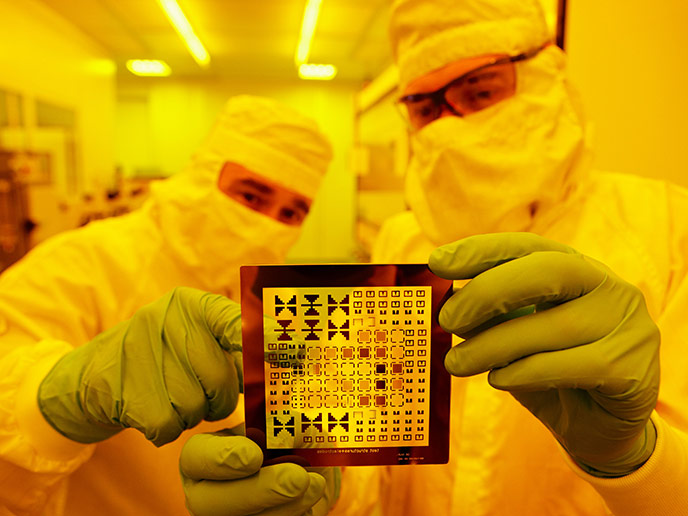

Nivelación de wafers y fotomáscaras

Para que un proceso litográfico tenga éxito, es esencial una alineación precisa entre el wafer y la fotomáscara en el rango de unos pocos micrómetros. Cuanto más pequeñas son las estructuras, más precisa debe ser la alineación en términos de posición lateral y paralelismo. Esto requiere mediciones muy precisas y sin contacto.

Los sensores ópticos cromáticos e interferométricos de la serie de productos CHRocodile 2 S cumplen estos requisitos y cubren una amplia gama de aplicaciones de nivelación en la producción de semiconductores. Además, los sensores son libres de mantenimiento y están diseñados para un funcionamiento continuo en entornos de producción..

Unión de chips y wafers

La unión de chips y wafers está sustituyendo cada vez más a las técnicas de unión convencionales, ya que permite conexiones y encapsulados de circuitos integrados más pequeños y reduce el consumo de energía del chip.

Sin embargo, una alineación muy precisa de los chips o wafers es crucial para una conectividad IO fiable.

Los sensores ópticos CHRocodile 2 S, CHRocodile CLS, CHRocodile 2 IT y la Cámara Chromatic Vision miden la posición, la altura, la inclinación y la torsión de los chips, lo que permiten una alineación exacta de los wafers directamente en el proceso de fabricación durante la unión. La alta precisión de los sensores cromáticos confocales e interferométricos garantiza unos resultados de uníon óptimos.

La medición a alta velocidad permite la inspección durante el proceso, lo que aumenta el rendimiento y detecta las uniones defectuosas, que se eliminan del proceso de producción en una fase temprana.

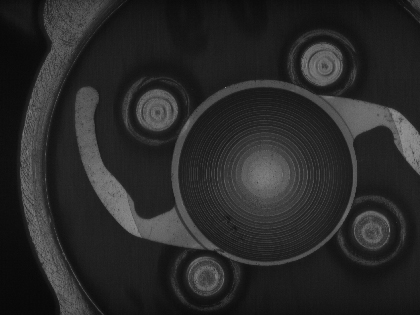

Inspección de tarjetas de prueba

Las tarjetas de prueba se utilizan al final de la producción de semiconductores para comprobar la funcionalidad de los chips terminados en el wafer. Los distintos contactos de un chip se ponen en contacto con las puntas de medición de las tarjetas de prueba y se aplica una señal de prueba. Para garantizar el éxito del proceso de prueba, es necesario comprobar periódicamente la posición lateral y la coplanaridad de las puntas de prueba.

Dado que una tarjeta de prueba puede tener hasta mil puntas de medición individuales muy próximas entre sí, es necesaria una medición rápida, coaxial y, sobre todo, sin contacto. Los sensores ópticos de líneas cromáticas CHRocodile CLS y Chromatic Vision Camera proporcionan una inspección rápida y fiable con gran precisión lateral y axial.