Impresión 3D con metal

Construir formas intrincadas y estructuras complejas

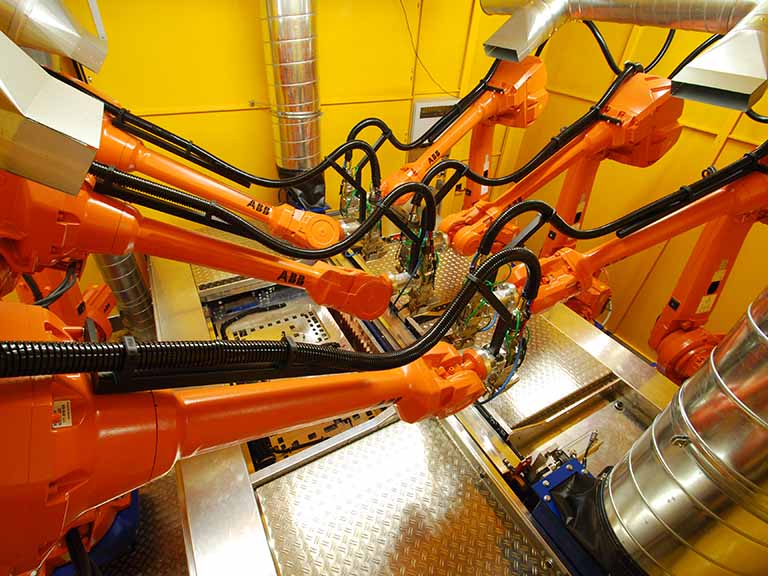

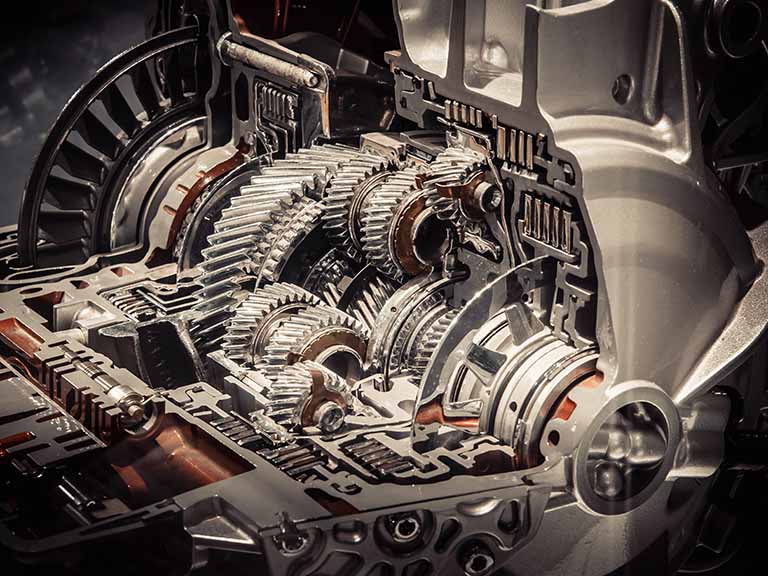

Con la palabra de moda "impresión 3D", se ha abierto paso en la industria un proceso de fabricación aditiva que se anuncia con el reclamo principal "complejidad gratuita". La impresión 3D con metal tiene muchas ventajas. Se pueden realizar fácilmente formas delicadas, así como estructuras y geometrías complejas. Al mismo tiempo, abre la posibilidad de un proceso de fabricación sin herramientas.

Los distintos procesos de impresión con materiales metálicos como materiales aditivos se clasifican en fusión de lecho de polvo, deposición directa de energía, extrusión de material, inyección de aglutinante y jetting de material. En todos estos procesos se crean componentes tridimensionales complejos mediante la estructura en capas.

En el campo de la deposición directa de energía (DED) -también conocida como soldadura por deposición láser- también se distingue entre la forma en que el material aditivo se introduce en el proceso. Se utilizan los términos DED-Powder (DED-P) para el polvo y DED-Wire (DED-W) para el alambre como material aditivo.

Una de las aplicaciones del DED es la ampliación funcional de cuerpos básicos o moldes existentes. El diseño personalizado, la flexibilidad y, no menos importante, la rentabilidad son características clave de los procesos de fabricación aditiva.

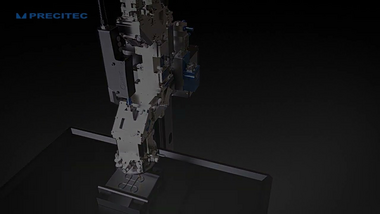

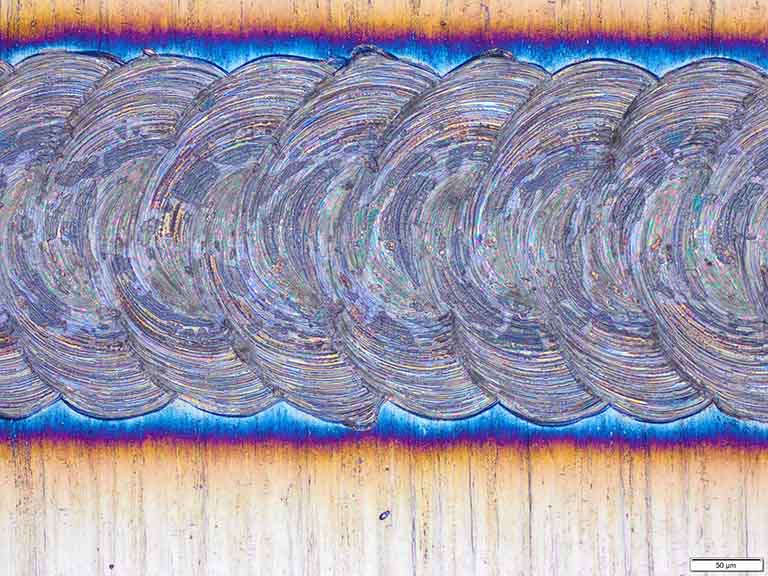

El cabezal de procesamiento YC52 combina eficacia y flexibilidad en la soldadura por deposición láser con polvo y permite una amplia gama de aplicaciones. Se pueden producir capas casi sin poros con una larga vida útil, independientemente de la dirección. El Precitec IDM es capaz de medir la altura de la capa depositada durante el revestimiento por láser.

Precitec ofrece el CoaxPrinter para el revestimiento láser con alambre. La innovadora conformación del haz permite una verdadera alimentación coaxial del alambre en el proceso. Esto permite un control del proceso completamente independiente de la dirección, incluso con materiales diferentes. Además de un manejo sencillo, los procesos aditivos con alambre son significativamente más eficientes, ya que la alimentación de alambre permite un aprovechamiento del material del 100%.

El revestimiento por láser con alimentación de hilo coaxial es cada vez más preciso, con una elevada tasa de acumulación y una alta resolución. En colaboración con el IFSW, se imprimió un modelo 3D de referencia: el pequeño barco es un modelo informático 3D desarrollado especialmente para probar la precisión y las capacidades de las impresoras 3D. Con el CoaxPrinter, el hilo de aluminio se aplica de forma multidireccional y precisa mediante el proceso DED (deposición directa de energía). El barco tiene muchas características pequeñas que son difíciles de imprimir: Arcos, cilindros, voladizos, superficies lisas, pequeños detalles y agujeros horizontales.

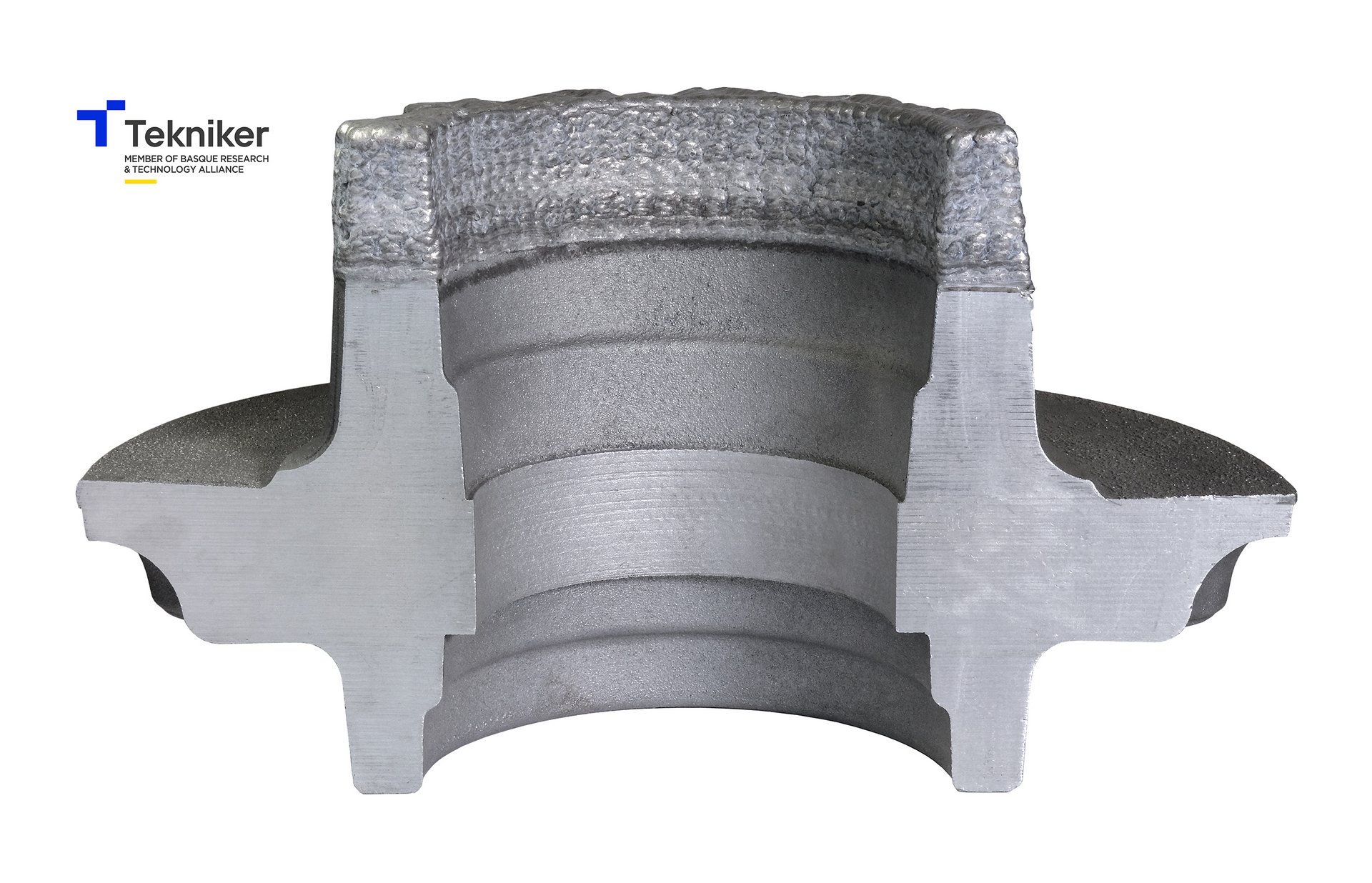

En entornos donde la aerodinámica desempeña un papel crucial, es necesario utilizar aluminio fundido. Este material no sólo es robusto y duradero, sino también ligero, lo que lo convierte en la opción preferida para los vehículos eléctricos. Como resultado del proyecto IMAGINE, financiado por el Gobierno Vasco dentro del programa Elkartek 2022-2023, se fabricó con éxito un soporte de rueda. El proceso utilizó revestimiento láser con alambre mediante el CoaxPrinter, una óptica láser con alimentación de alambre coaxial. La parte superior del portarruedas se imprimió en 3D utilizando un alambre de 1,2 mm de diámetro fabricado con la aleación de aluminio Al-5356 (AlMg5Cr). Las ventajas son evidentes: el proceso se caracteriza por una elevada tasa de aplicación y es a la vez flexible y económico gracias a la utilización del 100% del material.