L'avenir du travail des métaux : comment la découpe laser haute performance établit de nouveaux standards

Imaginez un outil si précis qu'il peut couper le métal avec la finesse d'un artisan expérimenté, et ce avec la puissance de milliers de watts. Il ne s'agit pas d'une scène tirée d'un film futuriste, mais de la réalité de la technologie laser à fibre dans la découpe du métal d'aujourd'hui. L'évolution a commencé avec des lasers à fibre initialement capables de découper de modestes feuilles de métal de 3 mm d'épaisseur - un progrès qui a marqué le début d'une nouvelle ère d'efficacité et de polyvalence dans l´usinage.

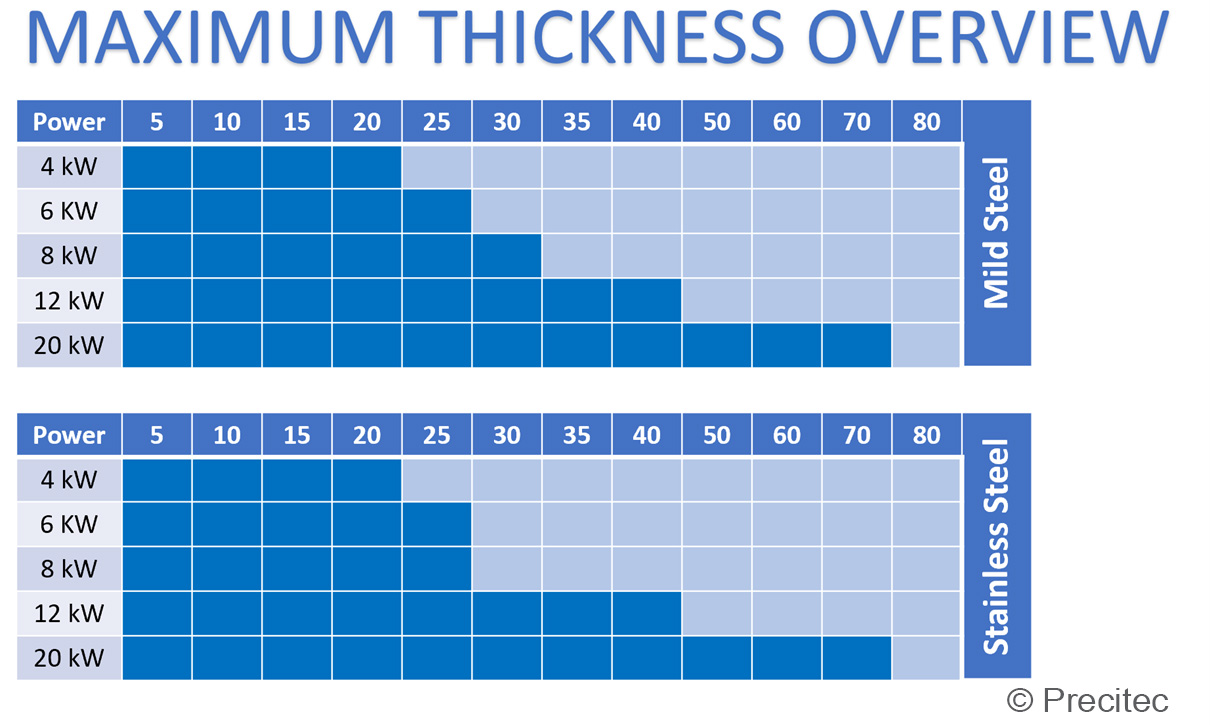

Avec les progrès technologiques, il était logique d'augmenter encore la puissance. Le passage de centaines de watts à plusieurs kilowatts n'était pas seulement une question de chriffres, mais une révolution dans la découpe des métaux. Au départ, les machines d'une puissance de 1 à 2 kW permettaient déjà de découper des métaux plus épais, ce qui semblait confirmer une corrélation directe entre puissance et productivité. Mais lorsque la limite de 20 kW a été franchie, un phénomène fascinant est apparu : Une puissance plus élevée n'entraînait plus automatiquement une plus grande efficacité ou la capacité de couper des matériaux encore plus épais.

Il est crucial de comprendre que seule la puissance laser ne détermine pas la capacité de coupe. Les applications pratiques - des conditions de laboratoire aux conditions difficiles des sites de production industrielle - montrent qu'une interaction entre la puissance de sortie et la qualité de coupe est essentielle. Le choix d'un laser pour l'usinage des métaux nécessite la prise en compte de ce que l'on appelle une "réserve de puissance" - cela signifie choisir plus de puissance que ce qui semble nécessaire à première vue. Cette réserve n'est pas destinée à l'excès, mais à la flexibilité, afin de garantir des coupes de qualité pour les matériaux et les conditions les plus divers.

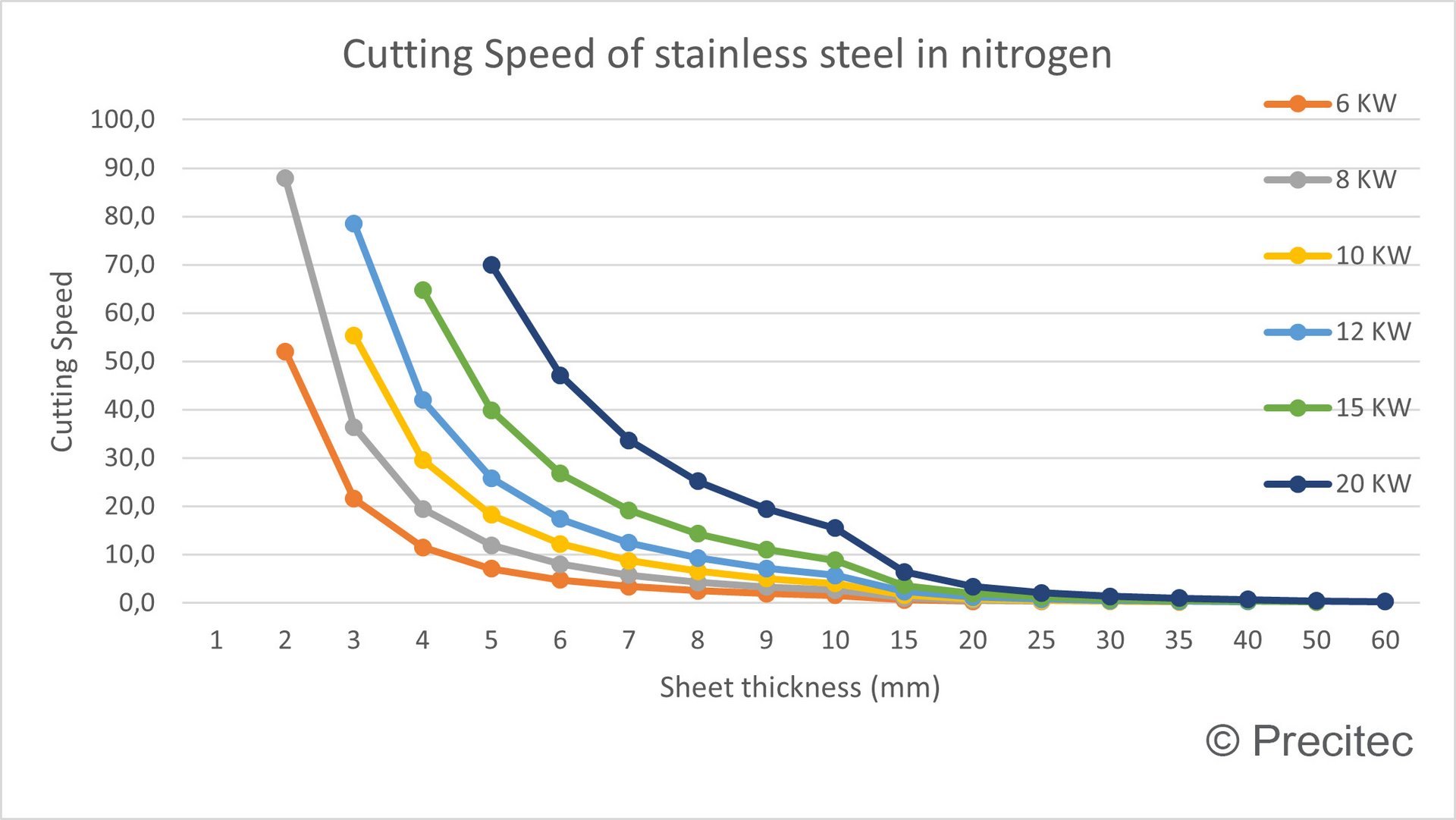

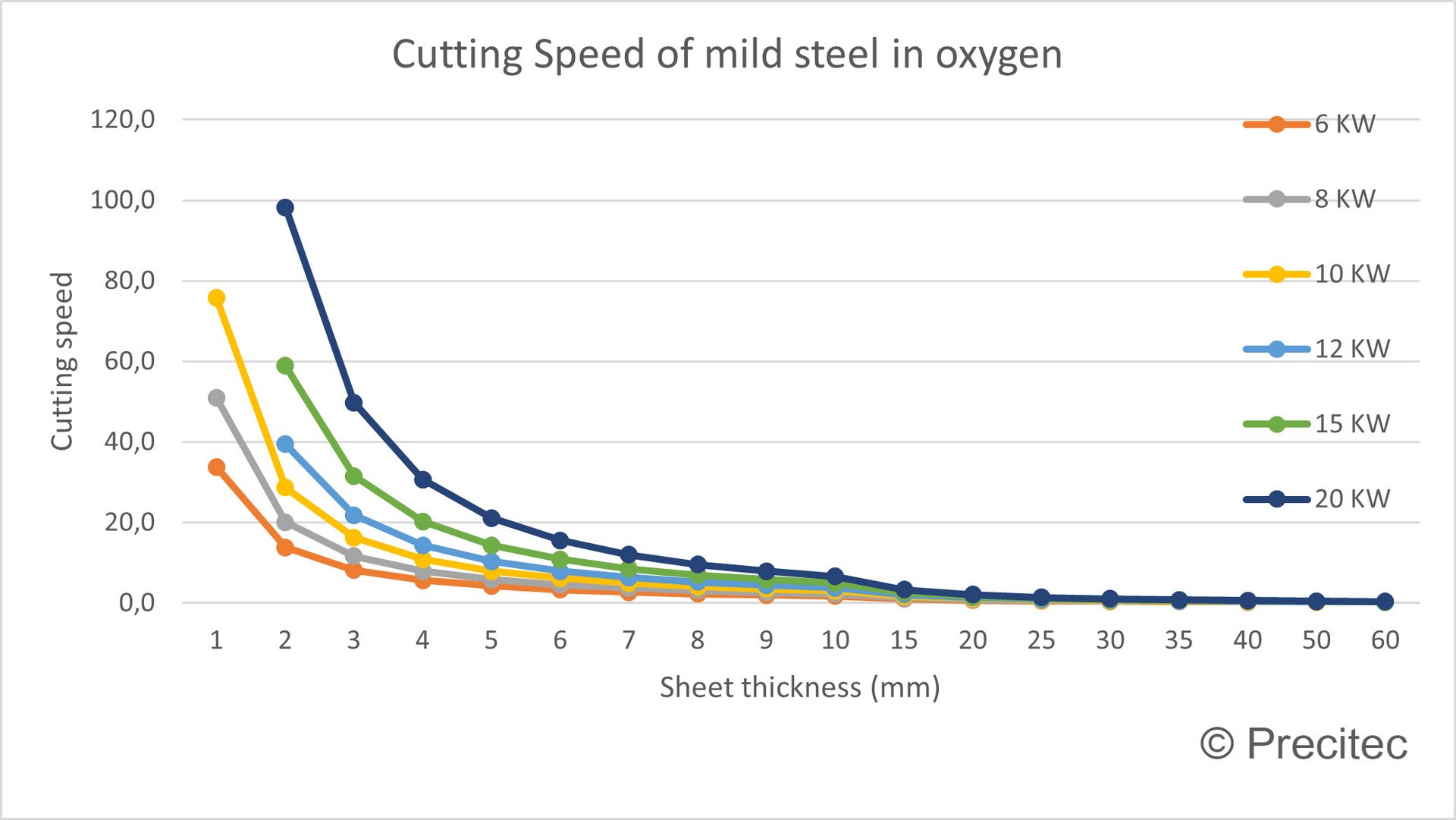

Le choix du gaz - azote, oxygène ou mélange de gaz - joue un rôle décisif dans le processus de coupe, en particulier pour différents métaux comme les métaux non ferreux, l'acier inoxydable ou la tôle de fer noir.

- L'azote permet des coupes rapides et nettes dans les métaux plus fins et surpasse nettement l'oxygène, tant en vitesse qu'en efficacité. En effet, l'utilisation d'oxygène lors de la découpe crée un trait de coupe beaucoup plus large, ce qui réduit la vitesse de coupe.

- En revanche, la vitesse de coupe plus lente de l'oxygène est mieux adaptée au fer noir plus épais, car le coût plus faible du gaz compense la perte de vitesse.

Le graphique montre que l'augmentation de la puissance du laser, tant pour l'acier inoxydable avec de l'azote que pour l'acier de construction avec de l'oxygène, entraîne une nette augmentation de la vitesse de découpe pour certaines épaisseurs de matériau, tout en permettant de découper des matériaux plus épais.

Le schéma souligne le rôle crucial du choix du gaz de support approprié à la découpe laser : L'oxygène améliore la vitesse et la capacité de coupe de l'acier doux, tandis que l'azote garantit des coupes nettes et sans oxydation dans l'acier inoxydable. Le choix entre l'azote et l'oxygène va au-delà de la simple vitesse de coupe et incarne un équilibre entre efficacité, coûts et aspects environnementaux.

Bien que la découpe à l'azote offre plus de rapidité et des bords de coupe plus propres, elle nécessite une pression de gaz plus importante, ce qui entraîne des coûts d'exploitation plus élevés. Néanmoins, l'augmentation d´efficacité et le coût relativement faible de l'azote peuvent l'emporter sur ces coûts, ce qui en fait l'option préférée pour un large éventail d'applications.

Le graphique rappelle les multiples facteurs à prendre en compte pour une découpe laser efficace et de qualité, comme par exemple :

- le type d'acier

- l'épaisseur

- la puissance du laser

- le choix du gaz d´assistance

Les données montrent clairement que des puissances de sortie plus élevées apportent des avantages considérables - de la découpe de matériaux plus épais à l'obtention de vitesses - qui étaient auparavant considérées comme impossibles. Un laser de 3 kW peut naviguer à travers une plaque de 15 mm d'épaisseur, mais le doublement de la puissance à 6 kW peut pousser cette capacité plus loin et améliorer à la fois l'épaisseur et la vitesse de coupe. Un phénomène similaire peut être observé lorsqu'on augmente encore la puissance.

Comme nous sommes à l'aube de nouvelles avancées dans la technologie laser, l'accent n'est pas uniquement mis sur la puissance. Il s'agit de comprendre l'ensemble de l'écosystème de la découpe laser, des propriétés des matériaux et des gaz de coupe à l'efficacité opérationnelle et à l'impact environnemental. L'avenir du traitement des métaux passe par des investissements non seulement dans des rendements de puissance plus élevés, mais aussi dans des technologies plus intelligentes et plus durables qui repoussent les limites du possible.