Renforcement par déposition laser

Couches fonctionnelles locales pour une durée de vie plus longue

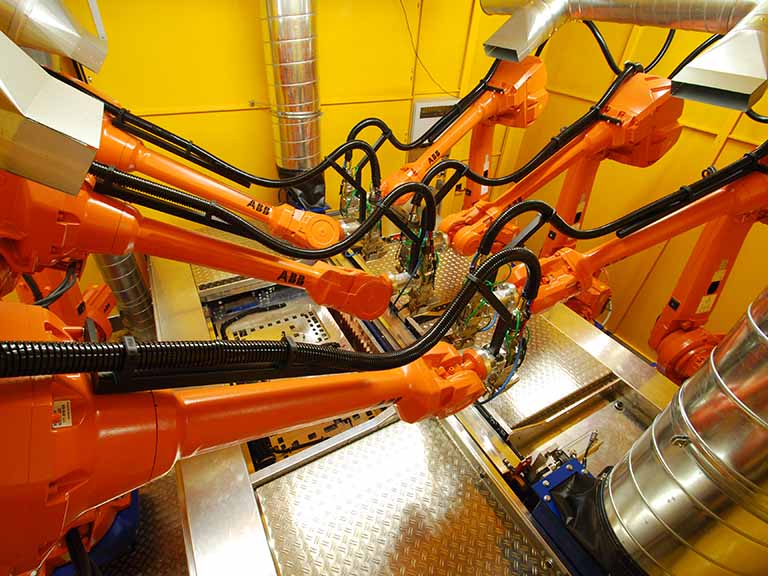

Le rechargement laser est un procédé de revêtement qui est utilisé dans la production et la maintenance moderne. Dans l’aérospatial, construction navale, le secteur énergie et l’industrie des presses et outillages, l’ajout de matière est utilisé pour optimiser ou réparer les surfaces des composants soumis à des sollicitations extrêmes.

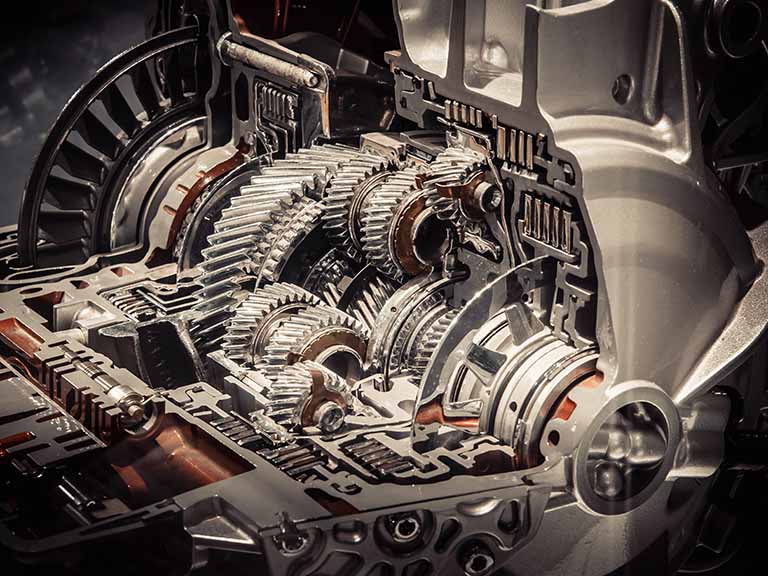

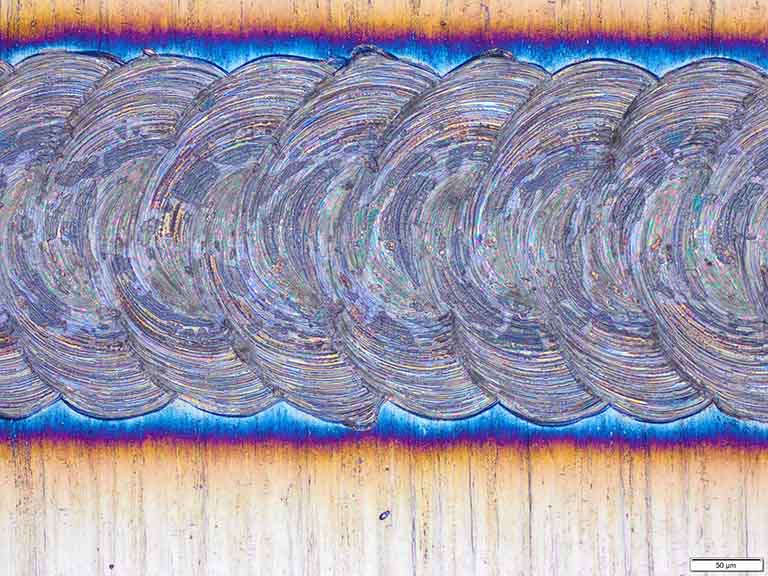

En appliquant une couche fonctionnalisée, le composant est renforcé exactement là où est attendu le plus haut niveau de sollicitation mécanique. Ainsi, sa durée de vie est étendue et les couts réduits. De plus, en fonction de l’alliage déposé, les propriétés telles que la résistance à la corrosion et la tenue mécanique peuvent être améliorées.

La réparation de composants de haute qualité ou d’outillages couteux est un autre domaine d’application important du rechargement laser. Dans ce procédé, la surface du matériaux est chauffée localement avec le faisceau laser et de la matière est ajoutée en même temps. La géométrie du composant et ses propriétés sont reconstituées, ce qui lui permet de réaliser à nouveau ses pleines fonctions.

La tête de traitement YC52 combine efficacité et flexibilité dans le soudage par dépôt laser avec poudre et vous permet de couvrir une large gamme d'applications. Des couches de dépôt quasiment exemptes de porosité avec une longue durée de vie peuvent être réalisées complètement indépendamment de la direction de travail. L’IDM Precitec est capable de mesurer la hauteur de couche pendant l’opération de construction laser.

Precitec propose le CoaxPrinter pour la fabrication additive laser avec fil d’apport. Le traitement de mise en forme du faisceau innovant permet d’apporter un véritable fil d’apport coaxial au faisceau dans le process. Ceci permet un contrôle du procédé complet indépendamment de la direction, y compris avec différents matériaux. Les procédés de fabrication additive avec fil offrent une manipulation aisée et un meilleur rendement car le fil est complètement utilisé. Les résultats sont souvent accompagnés d’une haute productivité et de conditions de surface post-process propres.