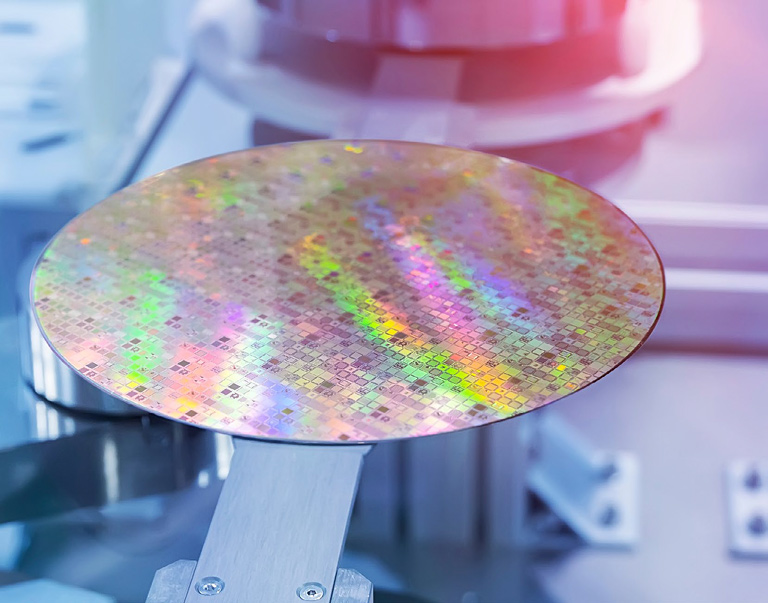

Contrôle qualité en ligne des wafers dans l'industrie du semi-conducteur

Les capteurs CHRocodile au service de la mesure des wafers

Les capteurs d'inspection pour le semi-conducteur et la microélectronique doivent mesurer les wafers, déterminer les structures dans le secteur de la fabrication d'écran et vérifier le collage (bonding) lors des contrôles de qualité en ligne. En outre, ils doivent également mesurer les revêtements transparents et surveiller les processus de polissage mécanique et chimique pour une remontée en temps réel à des fins de contrôle qualité.

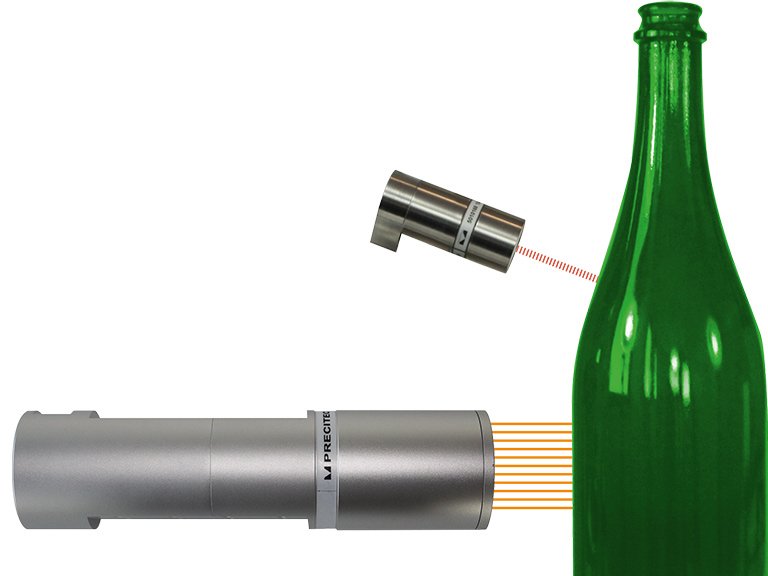

Avec leur résolution latérale de l'ordre du micromètre et leur haute résolution à l'échelle submicromètrique, nos capteurs CHRocodile répondent à toutes ces exigences et fournissent des mesures fiables dans des environnements difficiles à la fois industriels ou encore dans des salles blanches.

Les capteurs Enovasense, qui complètent le portefeuille de capteurs de Precitec, utilisent la technologie de photothermie laser pour mesurer l'épaisseur des revêtements opaques et semi-transparents.

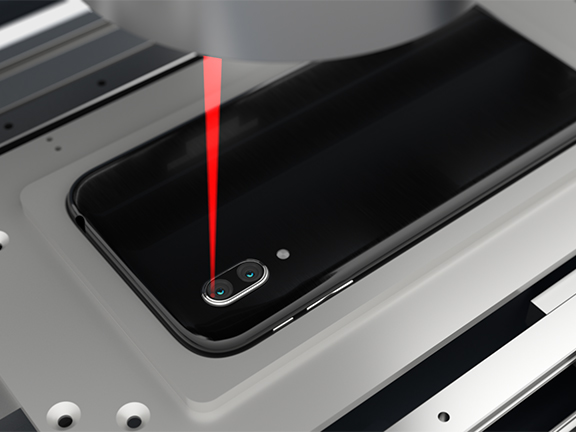

Mesure de l'épaisseur de la couche opaque

Le traitement des wafers dans l'industrie des semi-conducteurs met en jeu une grande variété de revêtements et de couches, par ex. des couches de hard mask, de métallisation, de backpack, de semiconducteur et diélectriques. Les technologies optiques ou radiatives sont limitées dans la mesure des couches opaques.

La technologie photothermique laser d'Enovasense, en revanche, permet des mesures sans contact, non destructives, non intrusives, non radiatives, rapides et reproductibles d'une large gamme d'épaisseurs sur des revêtements opaques.

Des informations détaillées peuvent être téléchargées en remplissant le formulaire.

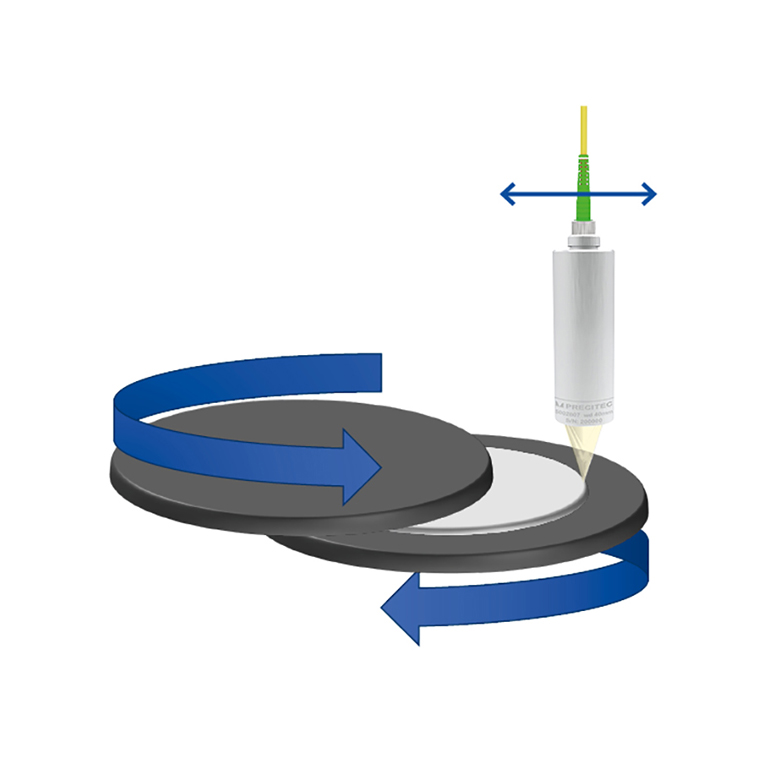

Contrôle de l'épaisseur in-process durant les procédés d’amincissement et de structuration du wafer

Comme la demande de plus en plus croissante de wafers s'oriente vers une variation de l'épaisseur globale des wafers (TTV) de plus en plus fine ou de surface structurée définie, une surveillance d'épaisseur en cours de fabrication extrêmement précise grâce à une technologie de mesure non destructive et sans contact devient indispensable.

Les difficultés viennent des épaisseurs variables de wafers, des différentes matières premières, et de l'environnement sévère du processus en ligne de production (e.g projections et présence de liquide dans les phases de polissage). Nos séries de capteurs CHRocodile 2 IT, IT DW et DPS and 2 DPS peuvent mesurer de manière fiable des épaisseurs variables, ainsi que différents matériaux (Si dopé, hautement dopé, SIC, GaN, InP, plastique, saphir, LiTaO), et enfin les états de traitement des wafers.

Avec des sondes résistantes à l'eau et à l'acide, ces dernières sont donc insensibles à l'usure, ce qui permet de réduire les coûts d'exploitation. Ils sont également adaptés pour une intégration sur-mesure dans différentes machines de processus.

L’inspection et le contrôle précis de l'épaisseur des wafers par mesure optique sont décrits dans notre livre blanc en langue anglaise "CMP and grinding in the semiconductor industry". Des informations détaillées peuvent être téléchargées en remplissant le formulaire.

Surveillance de la courbure (bow) , la déformation (warp) et la TTV de wafer

Une courbure de wafer, une déformation ou encore une TTV trop importante sont des obstacles majeurs pour la manipulation et le traitement de wafer et peuvent également provoquer des ruptures de wafer et des pertes de production assez importantes. La mesure de ces valeurs doit être non seulement très précise et rapide, mais aussi non destructive c-à-d. sans contact, afin d'en minimiser les pertes. Etant donné que la courbure et la déformation changent au cours des différentes étapes de production, la métrologie ainsi que l’asservissement jouent un rôle très important.

Notre technologie de mesure optique sans contact permet un processus de déploiement proche des étapes de production où les déformations sont causées. Nos capteurs CHRocodile 2 IT et CHRocodile 2 DPS offrent des solutions flexibles, avec des sondes chromatiques compactes, un réglage facile et surtout la mesure de toutes sortes de wafer.

Inspection des rainures de découpage

La surveillance de la profondeur et de la largeur des rainures (grooves) pendant ou après le traitement des matériaux garantit la qualité du traitement requis. La visualisation des grooves révèle également la présence de fissure pouvant entrainer des ruptures et des pertes de productions assez coûteuses. La mesure de profondeur et de largeur des grooves permet retravailler la plaquette en cas d'écart par rapport à la norme.

Afin d'obtenir la plus grande partie possible du groove et identifier le plus grand nombre de fissures, une métrologie rapide sans contact avec une résolution latérale élevée, mais aussi une grande précision, est nécessaire. Le CHRocodile CLS est bien adapté pour mesurer la profondeur et largeur des amorces de découpe (grooves).

Dans le cas où seule la largeur doit être mesurée, notre Caméra Vision Chromatique (CVC) est une meilleure option en raison de sa vitesse élevée.

Les deux appareils possèdent une qualité d'imagerie exceptionnelle et ne possèdent pas de problème d'ombrage car ils mesurent selon un angle perpendiculaire à l'échantillon. De plus, les mesures de hauteur sont extrêmement précises, la résolution latérale est très élevée et les mesures sont possibles sur des pentes raides.

Mesure et inspection des bumps de soudure

Les contacts (bumps) sont essentiels pour les interconnexions électroniques. La mesure de leur hauteur et de leur coplanarité garantit la qualité de l'interconnexion. Avec un espacement décroissant et une densité croissante des bumps, seule une imagerie coaxiale peut mesurer rapidement des topographies avec précision.

Le CHRocodile CLS utilise cette technologie pour des mesures d'une grande précision et résolution. De plus, la technologie d'imagerie coaxiale mesure selon un angle perpendiculaire par rapport à l'échantillon et peut ainsi mesurer la forme précise du bump, même à faible espacement et sur des pentes abruptes.

Détection des fissures

Le traitement de matériau durant le découpage met à l'épreuve le wafer pendant l'opération de découpage et le silicium peut se fissurer. La visualisation du découpage des grooves permet de détecter de telles fissures de silicium, qui peuvent engendrer d'importante rupture au cours d'étapes ultérieures du processus de fabrication. Plus le wafer est fin, plus le risque de rupture est élevé, ainsi le plus important est de détecter ces fissures microscopiques.

Notre Chromatic Vision Camera (CVC) combine haute résolution et grande profondeur de champ, afin d’assurer une imagerie bien nette sans autofocus. La vitesse de balayage rapide du CVC permet d'économiser beaucoup de temps et d'augmenter le rendement.

Contrôle de niveau de wafer / Alignement du photo-masque

Lors de la photolithographie, un alignement précis du masque et du wafer de l'ordre du µm est essentiel. Plus les structures sont petites, plus l'alignement latéral et parallèle doit être précis. Pour répondre à ces exigences, des mesures sans contacts et précises sont indispensables.

Les capteurs confocaux chromatiques et interférométriques du CHRocodile 2 S répondent à ces exigences et conviennent également à de multiples applications de mise à niveau dans l'industrie du semi-conducteur. De plus, les capteurs ne nécessitent pas d'entretien et sont conçus pour fonctionner sans interruption dans des environnements de production.

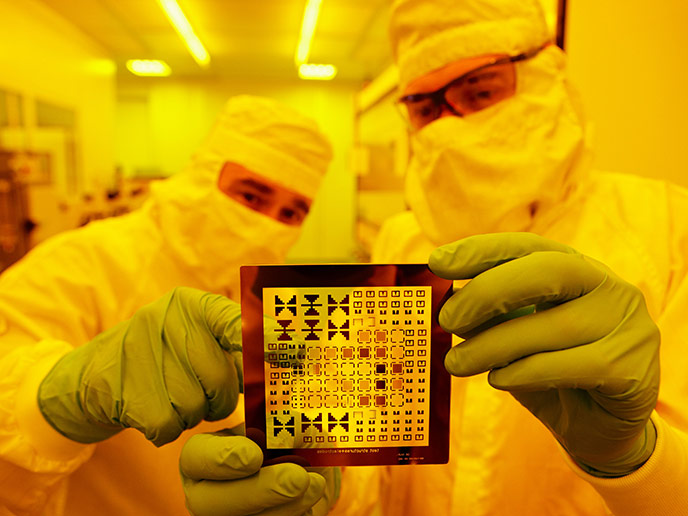

Collage (bonding) de puce et de wafer

Le câblage par fil (wire bonding) des puces remplace de plus en plus les techniques traditionnelles de collage car il permet de plus petits boîtiers de circuit intégré, il réduit également la consommation d'énergie de la puce. Cependant, un alignement très précis des puces (dies) des wafers est essentiel afin de sécuriser la connectivité IO.

Nos capteurs optiques CHRocodile 2 S, CLS, 2 IT et la Chromatic Vision Camera CVC mesurent la position exacte, la hauteur, l'inclinaison ainsi que la rotation des puces et permet donc un alignement exacte des wafers pendant le collage. La grande précision des capteurs confocaux chromatiques et interférométriques garantit des résultats optimaux d’assemblage.

En outre, la vitesse de mesure permet l'inspection in-process, ce qui augmente le rendement, tout comme la capacité d'éliminer les collages défectueux du processus de production.

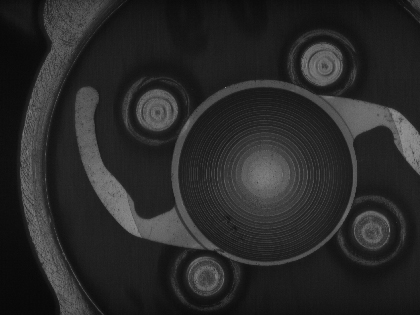

Inspections des probe cards

Les cartes à pointes (probe cards) sont couramment utilisées pour effectuer des tests de circuit sur des wafers finis. Une carte dispose de nombreuses minuscules pointes qui connectent individuellement chaque puce au wafer et appliquent un signal de test. L'uniformité de hauteur et la position latérale des pointes doivent être inspectées régulièrement pour assurer des résultats de tests de wafer optimaux. Avec des milliers de pointes fortement agglomérées sur chaque carte, une métrologie rapide, coaxiale et surtout sans contact est requise.

La technologie confocale chromatique des capteurs ligne CHRocodile CLS and CHRomatic Vision Camera assure un contrôle rapide et fiable avec une précision latérale et axiale extrêmement élevées.