人工知能によるレーザー溶接プロセスの品質監視の最適化

現代の生産工程は絶えず変化しており、革新的なソリューションが求められています。人工知能を使用することで、メーカーは溶接プロセスをさらに効率的かつ正確に制御できるようになりました。

最新のAI機能を備えたレーザー溶接モニターLWMは、レーザー溶接エミッションの分析において画期的な進歩を遂げました。

- 溶接強度の予測- 溶接の最大負荷容量などの物理的特性を正確に決定することができます。

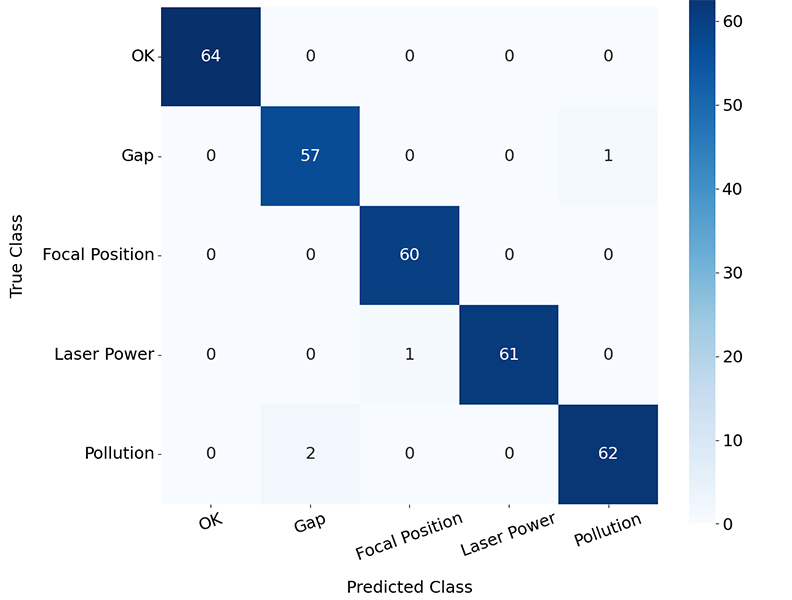

- 自動欠陥分類- 欠陥溶接(NOK)が発生した場合、欠陥タイプを確実に認識し、割り当てます。これにより、分析の客観性が向上し、プロセスの最適化が容易になります。

レーザー溶接モニターLWMは、完全に自動化された生産環境においてプロセスの偏差を検出し、常に品質基準を満たすことを保証します。レーザー溶接のひとつひとつがモニターされ、分析され、文書化されることで、完全なトレーサビリティと連続生産における一貫した品質が保証されます。

以下のビデオで、当社の技術がバッテリー接点の大量生産にどのように使用されているかをご覧ください。

予測と無駄のないプロセス

LWM AIによるレーザー溶接シームの物理特性の予測

自動欠陥分類 - 溶接不良時に欠陥タイプを認識

インラインデータ収集 - レーザー溶接中に直接行われるため、サイクルタイムに影響されません。

評価と計算

定量化可能な結果 - LWM AIは品質評価の客観性を高めます。

プラントオペレータの取り扱いが容易 - 欠陥タイプの検出を含む自動OK/NOK予測

適応性と分析

再トレーニングなしで有効な結果 - プロセスパラメータが定義された範囲内で変更されても有効です。

自動欠陥分類 - AIがサポートする欠陥タイプの分析により、的を絞ったリワーク戦略を可能にします。

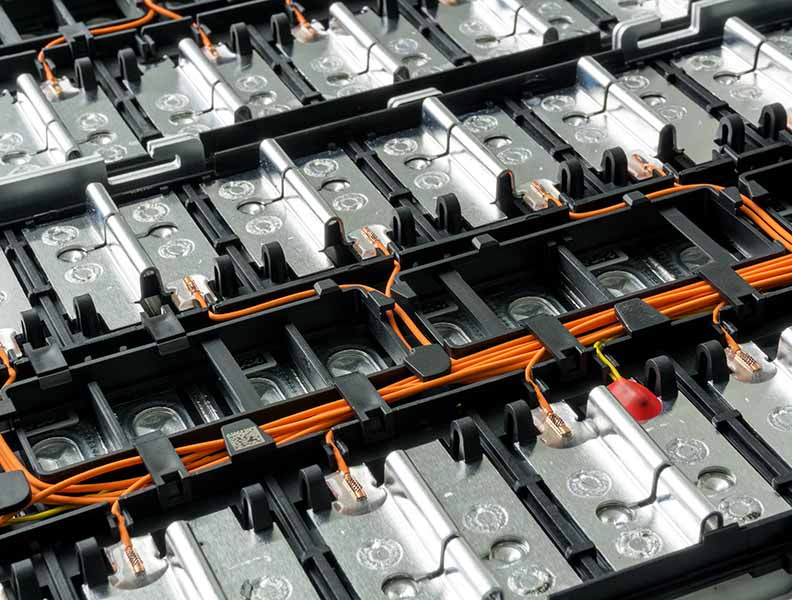

人工知能によるバッテリーセルへの接触

AI付きレーザー溶接モニターLWMは、インラインおよびサイクルタイムニュートラルでレーザー溶接中のエミッションを記録し、リアルタイムで分析します。人工知能を使用することにより、このデータは溶接シームの物理的特性を正確に予測するために使用されます。

この技術はすでにバッテリーの接触テストに成功しており、以下の予測が可能です。

- 溶接シームの最大力

- 部品間の隙間の大きさ

- 溶接深さ

ユーザーにとっての利点は?

以前は、機械オペレーターが自分でセンサー信号を解釈しなければなりませんでしたが、現在ではAIが直接物理的な値、例えば1,234 Nの溶接力を提供します。これにより、溶接の良否を区別し、目標とする対策を導き出すことが非常に容易になりました。

エラーの原因も特定できます:例えば、AIが345マイクロメートルのギャップを検出した場合、クランプ装置の欠陥が原因である可能性があります。

AIがサポートするプロセス・モニタリングは、メーカーにプロセスの信頼性を高め、品質保証を改善し、より効率的な生産プロセスを提供します。

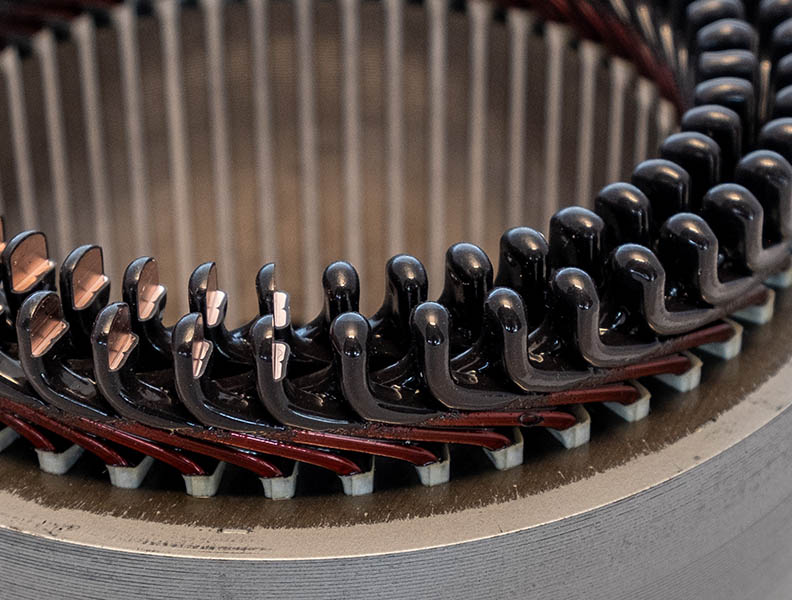

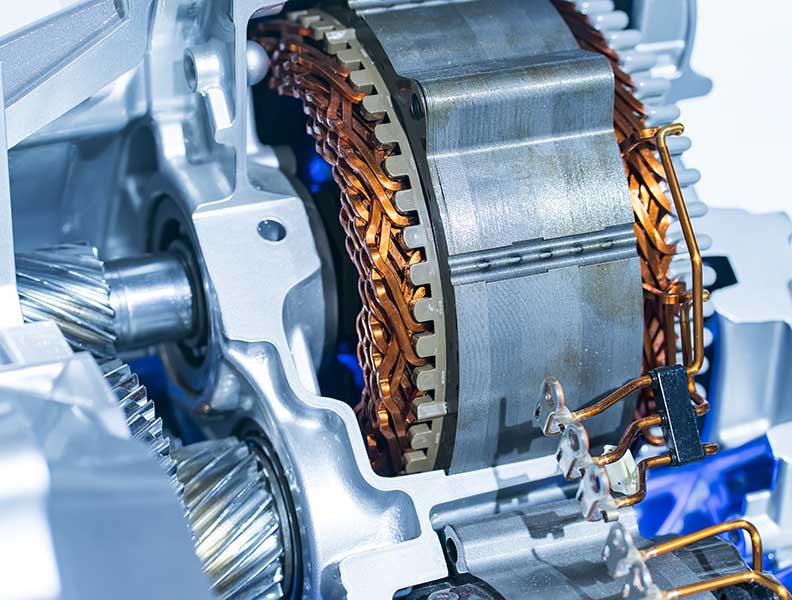

人工知能によるヘアピンのレーザー溶接

レーザー溶接における人工知能活用のもう一つの成功例は、ステーター製造、特にヘアピン溶接に見られる。

AIがサポートする分析を使用して、主要な品質パラメーターを確実に予測することができます:

- 溶接シーム取り付け面

- 電気抵抗

さらにAIは、例えばレーザー出力が不足しているか、焦点位置が正しくないか(欠陥タイプ分類)を認識することで、溶接シームの欠陥の原因を分析することもある程度可能にします。欠陥タイプが特定されると、エンドユーザーはカスタマイズされた後処理戦略を適用することができます。

顧客にとってのメリットとは?

電気抵抗と接合面の予測は、ヘアピン溶接の品質を評価するために不可欠です。当社のAIは現在、明確で物理的な値を提供し、センサー信号曲線を解釈する必要性を排除しています。これにより、品質評価がより簡単になり、システムオペレーターのプロセス信頼性が向上します。

技術データ

- 複数の物理パラメータをリアルタイムで予測

- 応用分野固体レーザー:赤外/青色/緑色レーザー、CWまたはパルスモード用

- 可能なアプリケーション コンシューマーエレクトロニクス、e-モビリティ分野のバッテリーおよびステーター製造

フォームを読み込むには同意が必要です。

当社は Marketing Cloud Account Engagement (Pardot) フォームを使用して、お客様のアクティビティに関するデータを収集する可能性のあるコンテンツを埋め込みます。詳細を確認し、Pardot ボックスをクリックしてサービスに同意し、内容を確認してください。

ご不明な点がございましたら、お気軽にお問い合わせください。お問い合わせください!