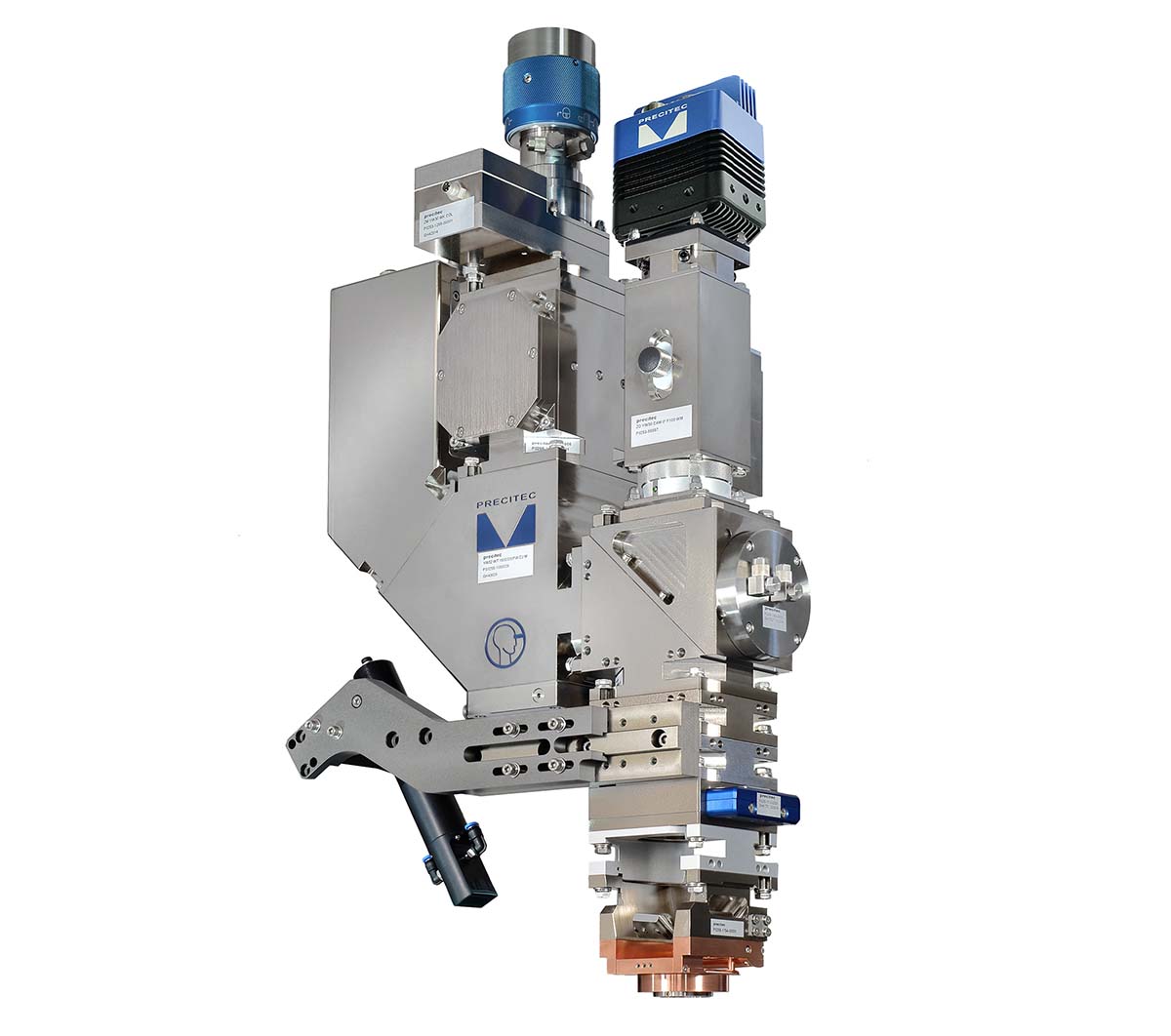

インテリジェントなビームガイダンスとビーム成形による自動溶接プロセス

WeldMaster 4.0 Scan&Trackは、溶接プロセスの自動化ためのシームトラッキングとインテリジェントなビームガイダンスを組み合わせています。トラッキングシステムは、溶接位置のすぐ近くの形状情報を測定し、そこから溶接部品のシーム位置、接合位置、およびギャップが計算されます。測定された情報は、システムによって処理され、一軸のガルバノスキャナーによってビームのガイダンスとビーム成形をコントロールします。公差のあるコンポーネントにおいても、材料やシームの形状に関係なく、常に安定した溶接プロセスと一定の溶接品質を得ることができます。

アドバンテージ

- 自動制御によるレーザ溶接の再現性の高い溶接品質

トラッキングシステムがギャップを検出します。検出されたギャップサイズに応じて、レーザ出力を正確に調整し、一軸のスキャニング動作を実行します。接合位置は、スキャナーを使用した正確なトラッキングシステムによって検出され、トラッキングされます。 WeldMaster 4.0 Scan & Trackでは、制御された入熱量と最適化されたギャップブリッジを使用して、再現性の高い溶接シームを実現できます。既に数百のシステムで実証されたこの溶接システムは、車体構造のすみ肉溶接のレーザ溶接など、世界中で運用されています。 - 最適化された確実なシーム

アルミニウムなどの材料をクラックやポロシティを少なく溶接するためには、インテリジェントな自動溶接システムが必要です。 WeldMaster 4.0 Scan&Trackを使用することにより、入熱量の削減、シーム幅や接合面積の拡大等のメリットが確認されています。このようにして、強度や導電率が向上した最適化されたシームを実現できます。 - リワークや不良品の削減

シームの高速で高精度の位置測定とビーム位置の調整により、常に正確な溶接位置で加工が行われます。部品の変更や、異なる材料の厚さやバッチの場合でも位置の検出は最適に実行されます。このように、WeldMaster 4.0 Scan&Trackにより、生産性を大幅に改善することができます。

テクニカルデータ

- 最大画像レート: 2400 フレーム/秒

- 画像解像度: 1024 x 1024ピクセル

- 垂直解像度: ≥20 µm

- 水平解像度: ≥10 µm

フォームを読み込むには同意が必要です。

当社は Marketing Cloud Account Engagement (Pardot) フォームを使用して、お客様のアクティビティに関するデータを収集する可能性のあるコンテンツを埋め込みます。詳細を確認し、Pardot ボックスをクリックしてサービスに同意し、内容を確認してください。

生産性改善のためのサービス

メンテナンス

もっと見る

立上げ

もっと見る

修理

もっと見る

スペアパーツサービス

もっと見る

ホットライン

もっと見る

トレーニング

もっと見る