![power electronics header [Translate to Koreanisch:] Leistungselektronik](/fileadmin/landingpages/Prozesskette_E-Mobility_WEB/Leistungselektronik_Header.jpg)

전기 드라이브의 전력 전자를 위한 신뢰할 수 있는 용접 조인트

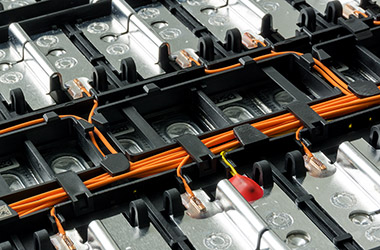

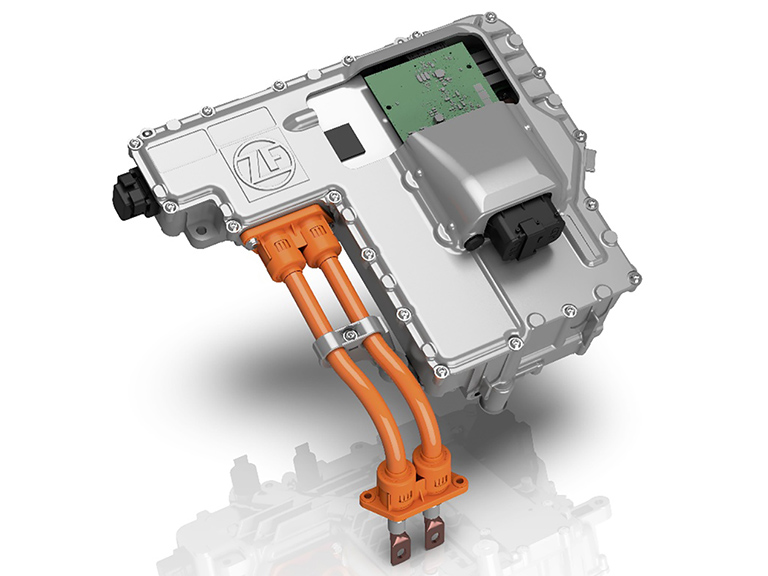

전력 전자는 전기 드라이브의 필수 요소입니다. 전력 전자는 배터리 또는 연료 전지의 견인 에너지를 전기 모터로 전달하여 전류를 직류에서 교류로 변화합니다.

용접해야 하는 부품은 대부분 두께가 0.5~3mm인 구리판입니다. 높은 전류가 흐르는 곳이라면 어디든 높은 용접 품질이 중요합니다. 용접 스패터와 이로 인해 날아다니는 입자는 단락을 일으켜 부품 고장으로 이어질 수 있습니다. 또한 고객 현장에서 작동 중 진동에 대응하기 위해 용접 이음새에 높은 수준의 기계적 강도가 필요합니다.

전력전자 제조의 생산 단계를 위한 솔루션

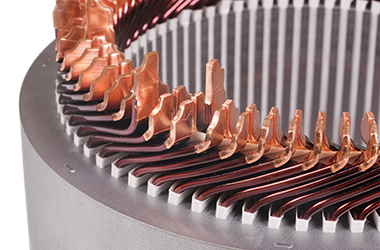

단자 접점의 레이저 용접을 위해 최신 생산 라인은 정밀하고 부드러운 마이크로 용접 프로세스를 사용합니다. 이 공정은 특히 열에 민감한 전자 부품의 정확한 접합에 적합합니다. 용접 조인트의 일관된 높은 품질과 신뢰성을 보장하기 위해서는 공정 모니터링이 필수적입니다. 용접 파라미터는 실시간으로 제어되며 최적의 결과를 얻기 위해 필요에 따라 조정됩니다. 이를 통해 정밀도와 속도에 대한 요구가 높은 경우에도 항상 완벽한 용접 조인트를 얻을 수 있습니다.

자세히 알아보기

IGBT(절연 게이트 바이폴라 트랜지스터) 기판의 레이저 용접은 전력 전자 모듈 생산에서 중요한 단계입니다. 레이저 용접 기술은 IGBT 모듈의 단자를 방열판에 연결할 수 있는 정밀하고 매우 빠른 자동화된 방법을 제공합니다. 용접 품질이 좋지 않으면 모듈이 오작동할 수 있으므로 공정 모니터링이 중요합니다. 실시간 모니터링을 통합하면 오류 원인을 신속하게 식별하고 수정할 수 있습니다. 이러한 방식으로 용접 조인트의 일관된 높은 품질을 보장할 수 있습니다.

자세히 알아보기

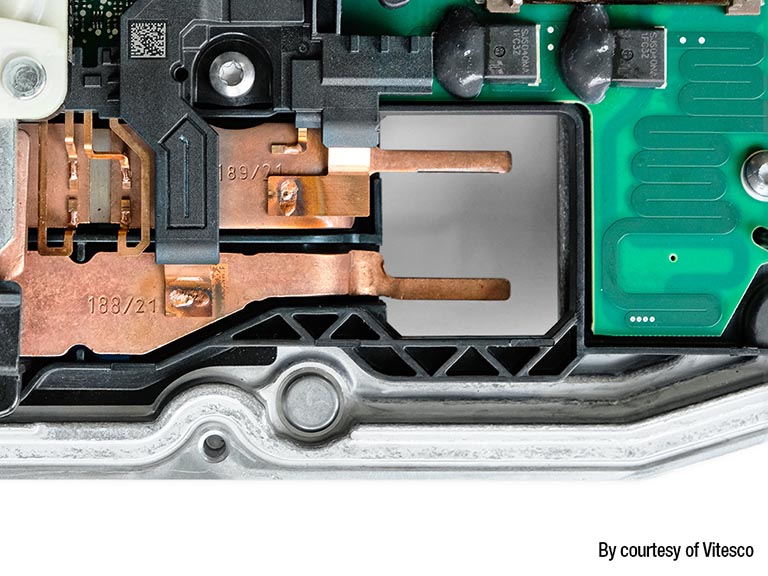

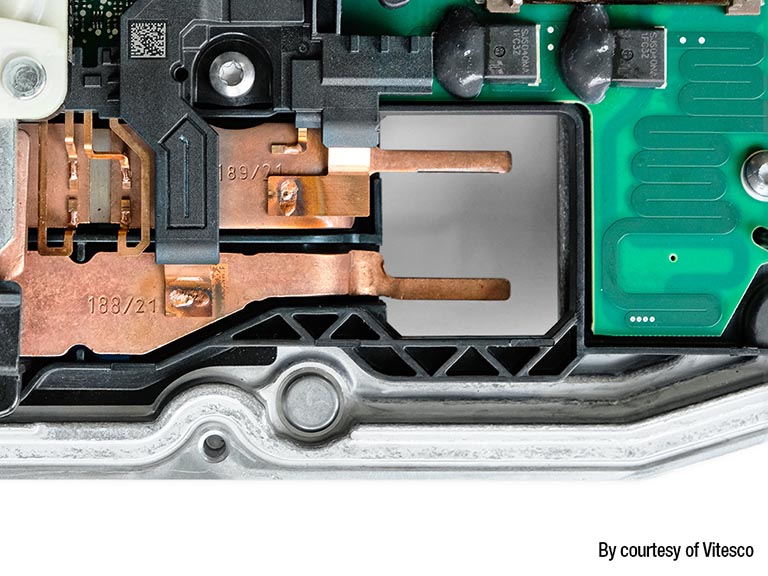

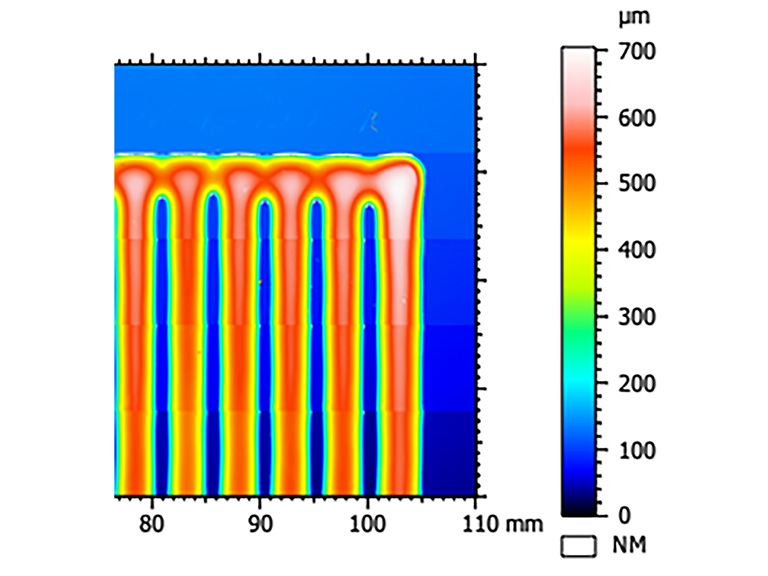

전기 구동 차량용 전력 전자 제어 장치의 하우징 씰링 품질은 씰링 기밀성을 검사해야 합니다. 여기서 검사 기술은 기포 없는 디스펜싱, 중단 없는 개스킷 증착, 실링 적용 시 필요한 모양, 너비 및 위치를 확인해야 합니다.

당사의 CHRocodile CLS 2 라인 센서는 이러한 모든 요건을 충족합니다. 이 센서는 전력 전자 장치의 전체 하우징을 매우 정확하게 고속으로 측정할 수 있습니다. 비접촉식 비파괴 측정 기술은 높은 개스킷 경사면에서도 이상적입니다.

인쇄 회로 기판(PCB)은 보호 및 절연을 위해 규정된 두께의 보호용 래커로 코팅됩니다. 두께 사양을 준수하는 것은 필수입니다. 초박형 플라스틱 코팅(15-7,600 µm)의 두께는 필요한 정밀도로 측정해야 합니다. 관례적으로 짧은 사이클 시간과 다양한 위치에서 측정해야 하는 또 다른 과제입니다.

초정밀 측정과 짧은 사이클 시간 및 높은 처리량을 보장하는 Flying Spot Scanner 310이 이러한 과제를 해결하는 솔루션입니다.

3D 패키징 기술에서는 와이어 루프와 본드 높이에 대한 매우 정확한 3D 측정이 필요합니다. 반도체가 올바르게 작동하려면 최종 본딩 품질에 대한 지형도 검사도 필수적입니다. 특히 전선의 직경이 매우 작다는 점이 어려운 과제 중 하나입니다. 또한 기존의 2D 이미징 기술은 교차하는 와이어의 루프 높이를 검사하는 데 적합하지 않습니다.

와이어 루프 및 본드 높이와 와이어 크로싱을 검사하기 위해 제공하는 솔루션은 반도체 애플리케이션의 표면 형태 측정에 이상적인 CHRocodile CLS 2Pro 라인 센서입니다. 이 센서의 매우 높은 수용 각도를 통해 와이어 루프 및 솔더 범프와 같은 둥근 모양의 지형을 정밀하게 측정할 수 있으며 초당 최대 4320만 픽셀 및 초당 36,000라인의 빠른 데이터 수집 속도로 짧은 사이클 시간을 보장합니다.