금속으로 3D 인쇄

선조 형태 및 복잡한 구조의 디자인

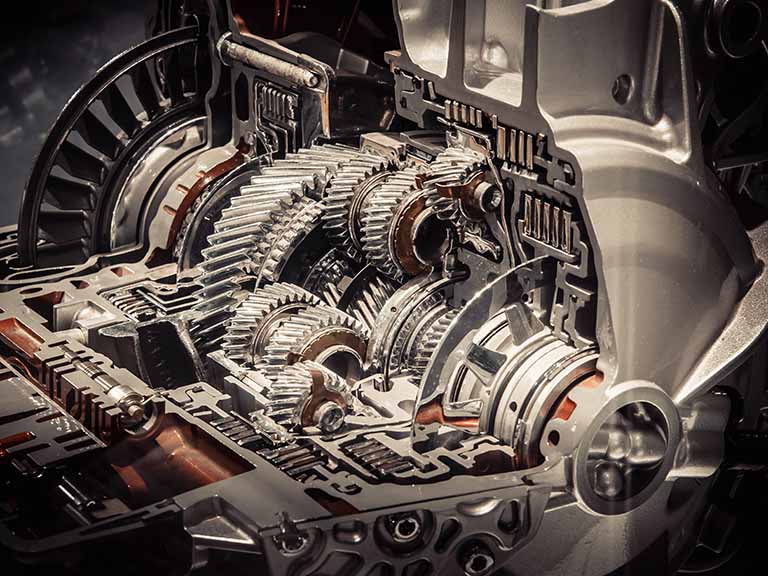

캐치 워드 "3D 인쇄"를 통해 업계에서는 "무료 복잡성"이라는 주요 문구로 광고하는 적층 제조 방법을 발견했습니다. 금속을 사용한 3D 프린팅에는 많은 장점이 있습니다. 선조 양식뿐만 아니라 복잡한 구조 및 형상도 쉽게 구현할 수 있습니다. 동시에 공구가 필요없는 제조 공정의 가능성을 열어줍니다.

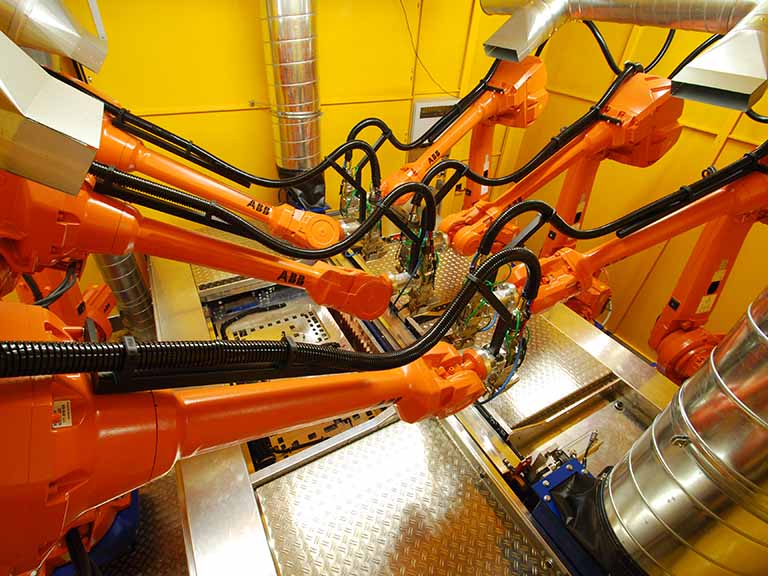

금속 재료를 첨가제 재료로 사용하는 다양한 인쇄 공정은 파우더 베드 퓨전, 직접 에너지 증착, 재료 압출, 바인더 분사 및 재료 분사로 구분됩니다. 이러한 모든 과정에서 복잡한 3 차원 구성 요소가 계층 구조로 만들어집니다.

독일에서 레이저 클래딩으로도 알려진 직접 에너지 증착 (DED) 분야에서 첨가제 물질이 공정에 공급되는 형태에 대해서도 구별됩니다. 분말용(DED-Powder) 및 와이어용(DED-W)라는 용어는 첨가제로 존재합니다.

직접 에너지 증착(DED)의 어플리케이션은 기존 기본 바디 또는 도구의 기능 확장입니다. 개별 설계, 유연성 및 최소한의 비용 효율성은 적층 제조 공정의 본질적인 특징입니다.

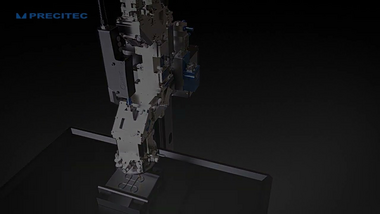

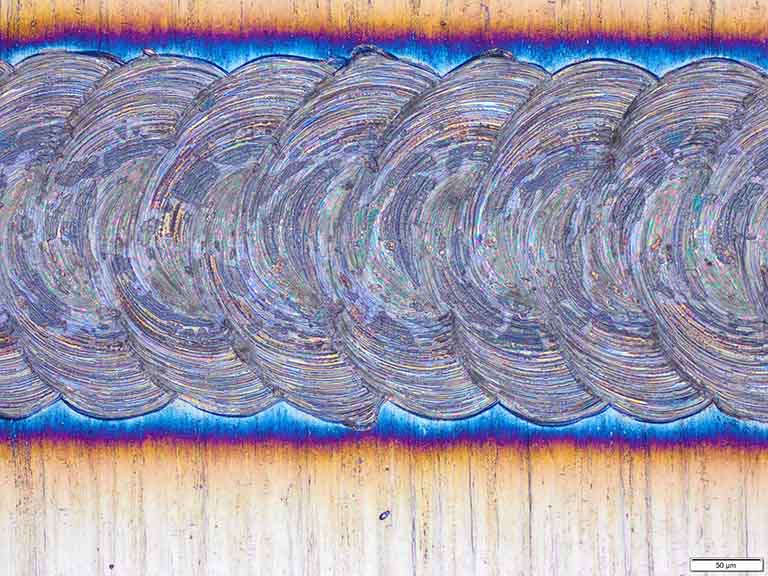

YC52프로세스 헤드는 분말을 사용한 레이저 증착 용접의 효율성과 유연성을 결합하여 광범위한 응용 분야를 다룰 수 있습니다. 긴 서비스 수명을 가진 기공이 없는 층은 방향과 완전히 독립적으로 생산 될 수 있습니다. 프레씨텍의 IDM 은 레이저 용접 공정 동안 적용된 층의 높이를 측정 할 수 있습니다.

프레씨텍은 와이어를 사용한 레이저 증착 용접을 위한 CoaxPrinter 를 제공합니다. 혁신적인 빔 성형으로 공정 중에 동축으로 와이어 피드가 가능합니다. 이를 통해 서로 다른 재료로도 방향에 독립적인 공정 제어가 가능합니다. 와이어 피드는 100 % 재료 활용을 허용하므로 와이어를 사용한 추가 프로세스는 취급이 간편하고 훨씬 효율적입니다.

동축 와이어 피드를 사용한 레이저 금속 증착은 높은 빌드업 속도와 고해상도로 점점 더 정밀해지고 있습니다. IFSW와 협력하여 소위 3D 벤치가 인쇄되었습니다. 작은 배는 3D 프린터의 정확성과 기능을 테스트하기 위해 특별히 개발된 3D 컴퓨터 모델입니다. CoaxPrinter를 사용하면 DED(Direct Energy Deposition) 공정을 사용하여 알루미늄 와이어를 다방향으로 정밀하게 도포할 수 있습니다. 보트에는 아치형, 실린더, 돌출부, 매끄러운 표면, 작고 섬세한 및 수평 구멍과 같이 인쇄하기 어려울 수 있는 작은 기능이 많이 있습니다.

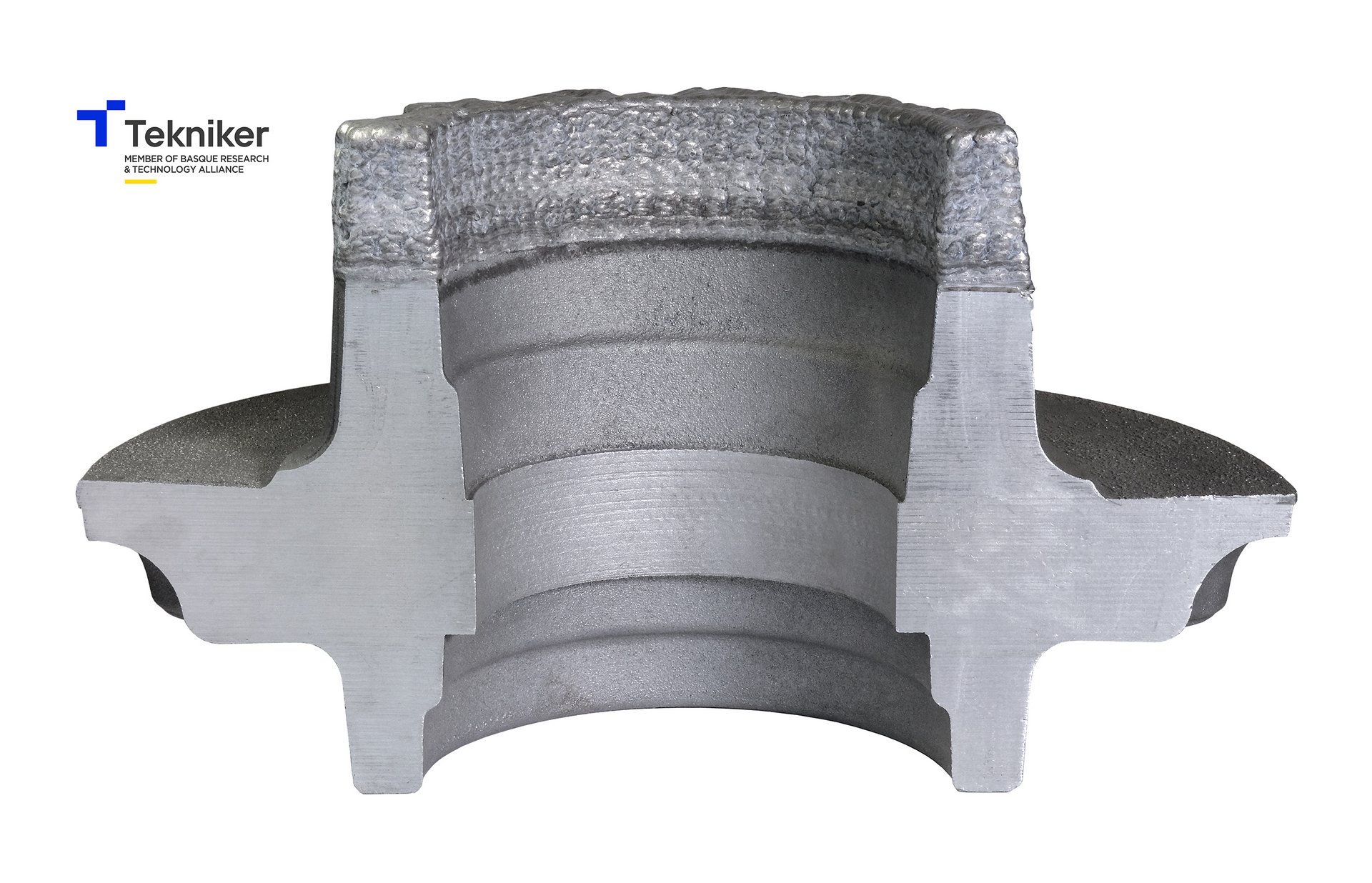

공기역학이 중요한 역할을 하는 환경에서는 주조 알루미늄의 사용이 필요합니다. 이 소재는 강하고 내구성이 있을 뿐만 아니라 가벼워서 전기 자동차에 선호되는 소재입니다. Elkartek 2022-2023 프로그램에 따라 바스크 정부가 자금을 지원하는 IMAGINE 프로젝트의 결과로 휠 캐리어가 성공적으로 제조되었습니다. 제조 공정에서는 동축 와이어 피드가 있는 레이저 광학 장치인 CoaxPrinter를 사용한 레이저 와이어 증착 용접을 활용했습니다. 휠 캐리어의 상부는 알루미늄 합금 Al-5356(AlMg5Cr)으로 제작된 직경 1.2mm의 와이어를 사용하여 3D 프린팅되었습니다. 장점은 분명합니다. 이 공정은 높은 적용률이 특징이며 100% 재료 활용으로 인해 유연하고 경제적입니다.