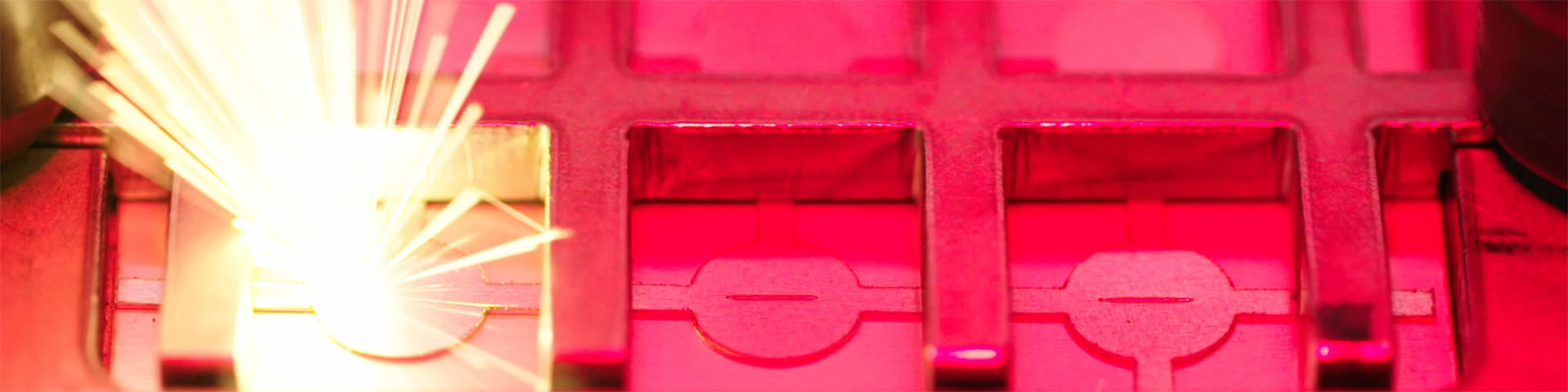

효율적이고 생산성이 높은 스캐너 용접

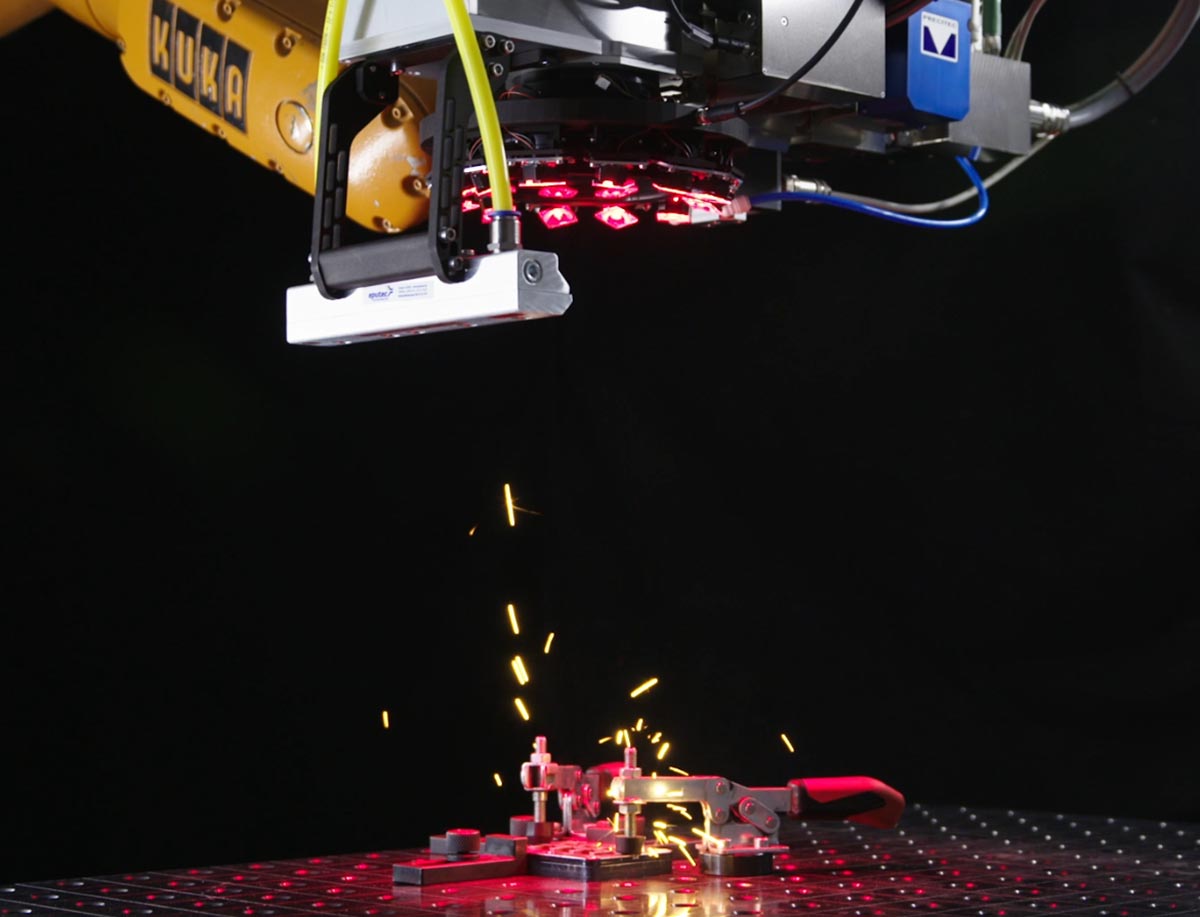

오늘날 스캐너 용접은 시리즈 생산에서 매우 정확하고 경제적인 원격 처리를 가능하게 합니다. 미러의 도움으로 레이저 빔은 초점 광학 장치 또는 공작물을 이동할 필요 없이 프로세스 필드 내에 배치됩니다. 따라서 기계 가공이 매우 역동적이고 경제적이며 효율적입니다.

원격 처리를 위한 스캐너 광학 장치는 정확한 위치 지정과 안정적인 프로세스를 가능하게 할 뿐만 아니라

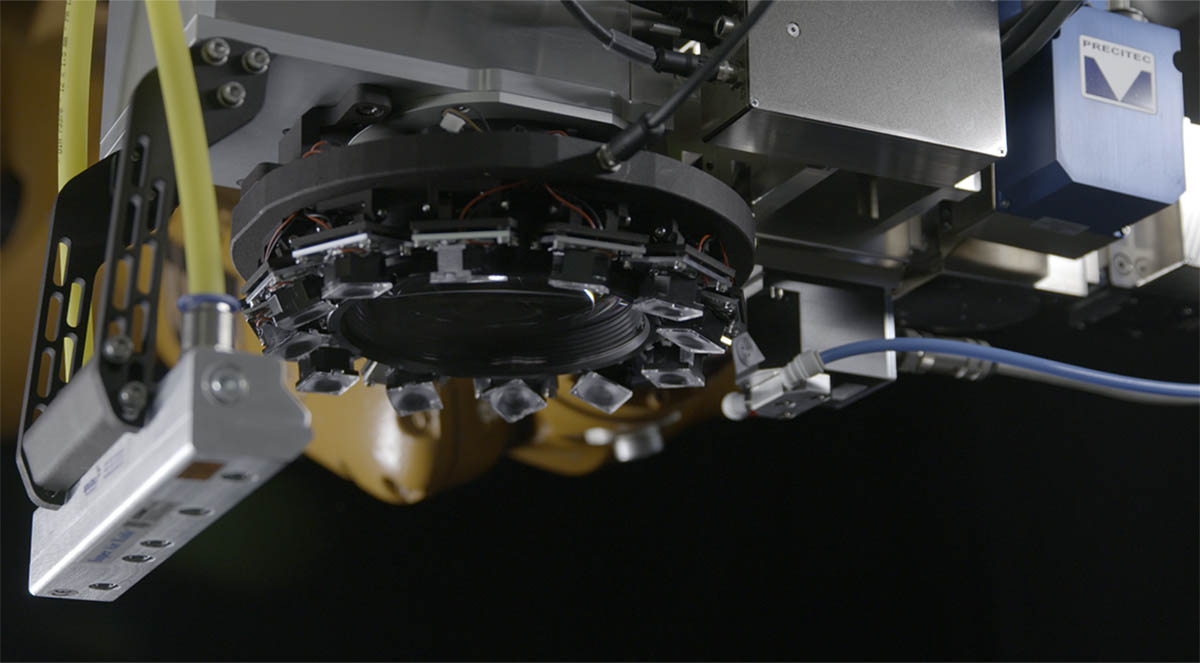

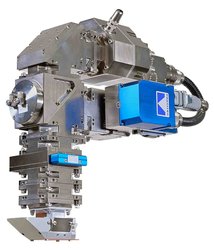

ScanMaster는 스캐너 용접을 위한 매력적인 솔루션을 제공합니다. 공작물에 대한 고정밀 거리 측정, 자동 초점, 부품 위치 감지와 고해상도 이미지 처리 및 프로세스 모니터링을 결합합니다. ScanMaster는 이러한 목적을 위해 모듈식으로 설계되었습니다. 모든 성능 기능은 개별 요구 사항에 맞게 사용자 지정할 수 있습니다.

강도, 전기 전도성 및 견고성은 e-모빌리티 분야에서 중요한 기준입니다. 정밀하고 정확하며 재현 가능한 생산은 전력 전자 장치 또는 배터리 셀과 접촉할 때 초점입니다.

장점

부품 인식 및 자동 초점으로 안정적인 프로세스

가공 시간을 최적화하려면 부품 위치를 빠르고 정확하게 감지하는 것이 중요합니다. X 및 Y 축의 위치와 작동 거리 모두 프로세스를 매우 동적이고 재현 가능하게 실행하기 위한 기본 구성 요소입니다. 초점 위치는 전체 프로세스 필드에서 실시간으로 수정될 수 있습니다.

지능형 온라인 공정 모니터링 및 제어를 통한 공정 신뢰성 향상

용접 중 기록된 측정 데이터는 100% 품질 관리에 사용됩니다. 레이저 출력의 조정은 실시간으로 제어됩니다. 까다롭고 안전 관련 구성 요소가 있는 경우에도 생산 오류를 즉시 감지하고 적시에 수정할 수 있습니다. 이는 재작업 및 스크랩을 줄이는 데 크게 기여합니다.

그레이스케일 이미지 처리를 통해 용접 이음매를 볼 수 있고 이후에 이음매 형상을 확인할 수 있습니다.

하나의 소프트웨어에서 직관적이고 논리적인 데이터 처리

다목적 모니터링 모듈은 용접 프로세스의 다양한 데이터 분석을 제공합니다. 모든 데이터는 사용자 인터페이스(GUI)에 요약되어 로컬에 저장됩니다. 또한 레이저 출력, 플라즈마, 온도 및 반사와 같은 매개변수를 터치 기능을 통해 직관적이고 명확하게 평가할 수 있습니다.

100% 추적성 및 투명성

이 시스템은 사용하기 쉽고 직관적이며 레이저 용접에 대한 유용한 데이터를 제공합니다. 구성 요소 ID와 결합된 데이터 저장은 몇 년 후에도 레이저 용접 공정의 일관된 추적성과 투명성을 가능하게 합니다.

기술 데이터

- Compatibility: all IR fiber lasers

- max. laser power: 6 kW

- High-precision component measurement: <10 ms

- Dimensions: 600 x 220 x 500 mm

- Weight: approx. 25 kg

- Application examples: E-mobility, battery, battery cells, battery modules, BusBars, high-performance electronics, hairpins, fuel cells, body-in-white, seats

양식을 로드하려면 귀하의 동의가 필요합니다!

당사는 귀하의 활동에 대한 데이터를 수집할 수 있는 콘텐츠를 삽입하기 위해 Marketing Cloud Account Engagement (Pardot) 양식을 사용합니다. 세부 사항을 검토하고 Pardot 상자를 클릭하여 서비스에 동의하고 콘텐츠를 확인하세요.양식이 올바르게 표시되지 않으면 지금 데이터 시트 다운로드를 다시 한 번 클릭해 주세요.

생산성을위한 우리의 서비스

유지

더 알아보기

시운전 지원

더 알아보기

수리

더 알아보기

예비 부품

더 알아보기

광측정 핫라인

더 알아보기

광측정 교육

더 알아보기