安全可靠的電池接觸:電池模組生產的創新解決方案

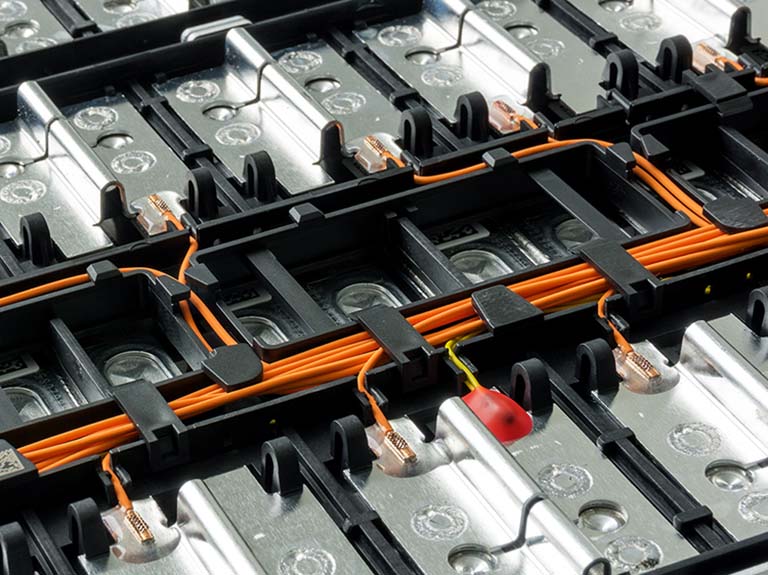

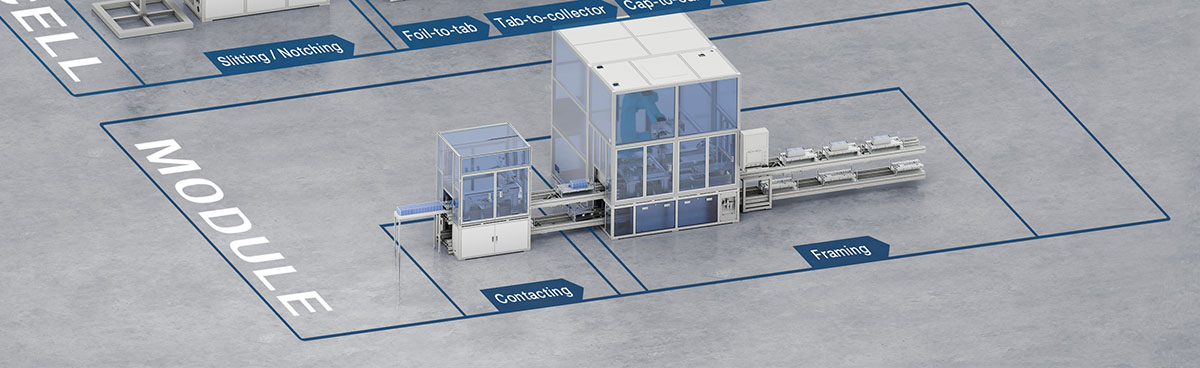

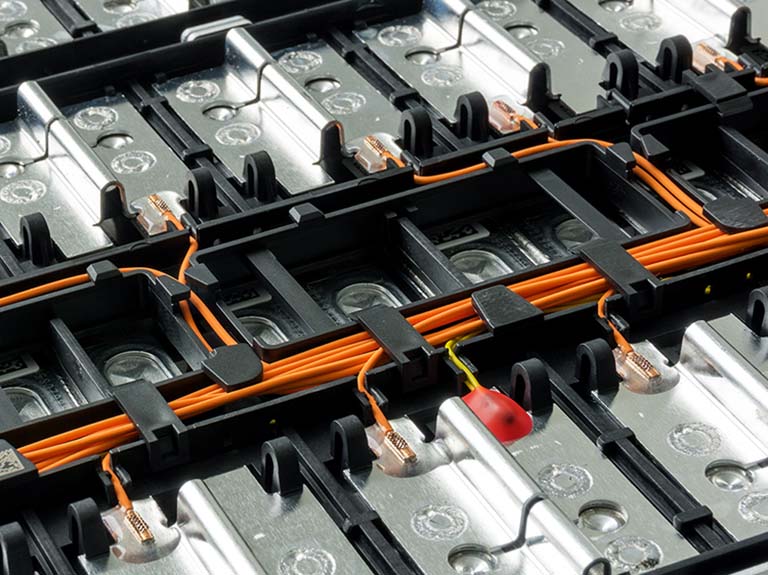

從單個電芯開始,工藝鏈的下一步是生產電池模組,之後,電池模組會被組合起來放到鋁制或鋼制的金屬框架中,形成電池組,再粘接到電池托盤上。

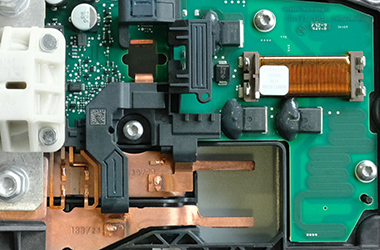

在上述工序中,有一個與安全相關的關鍵過程:各個電池單元的接觸。在這個過程中,必須將電池連接片牢牢焊接到各個電池上。搭接接頭處會形成工字縫。但這種連接並不安全,因為無法目視驗證兩個片材是否連接。這種缺陷叫作「假朋友」。

電池模組製造中生產步驟的解決方案

為了提供能夠承受機械載荷、滿足焊接接頭標準要求、避免焊接點斷裂或出現裂紋以及符合產品規格的高品質部件,必須檢查焊接點的幾個特徵。必須檢測是否有針孔,因為密封性至關重要;檢查焊縫底部填充物是否能承受機械載荷;檢查焊縫底切是否能防止缺口效應和裂縫;檢查焊縫寬度是否能控制焦點位置。

我們的 CHRocodile CLS 2 線感測器是解決這些難題的解決方案,它可以在一條線上高速測量整個形貌,即使特徵小於 5 µm,也能測量。

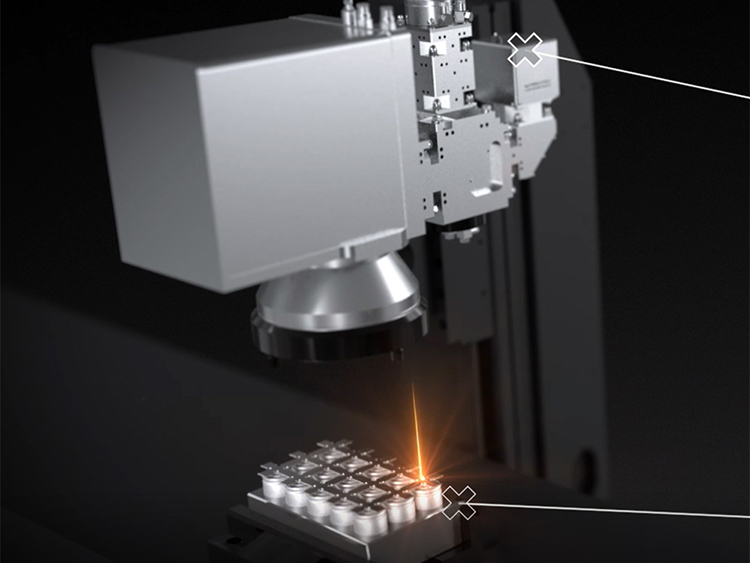

無論是圓柱形、棱形還是軟包電池,電池單元的精確生產都是影響這些電池性能和品質的決定性因素。雷射以非接觸方式工作,是實現此目的的安全工具。當電池單元相互接觸時,只需較低且局部有限的熱輸入,就會形成無變形的接縫。每個焊接接點都可以在線監控、評估和記錄。我們的系統可以檢測出異常情況和有缺陷的焊縫。不合格的零件可重新焊接。這樣可以讓客戶的流程實現 100% 可追溯且透明,從而優化電池生產的成本和品質。

電池單元與電池模組接觸時存在的一個關鍵缺陷是「假朋友」:從純粹的視覺角度來看,焊縫看似完美,卻沒有電訊號的連接。因此,必須要用品質監控系統檢測這些缺陷。

瞭解更多

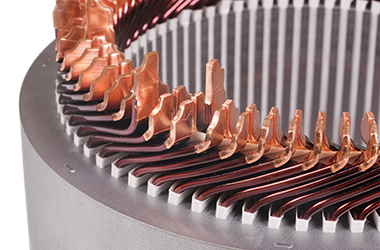

在傳統的圓形電池,即圓柱形電池中,電極箔被卷起並密封在金屬外殼中。在下游工序中,電芯相互接觸,以便後續可以發揮其全部性能。當接觸圓柱形電池時,用雷射焊接 100-400 µm 之間的薄層。精確和可重複的加工必不可少,且與線上過程監控相結合,可以提高生產線的過程可靠性,從而優化電池生產的成本、品質和產量。

越來越多的電動汽車電池組開始使用紫外線固化或環氧樹脂塗料。由於有強制要求,需要測量這種塗層的厚度,尤其是在電池組角等關鍵部位。遺憾的是,現有的接觸式測量技術的重複性較差,並且高度依賴操作員。

Precitec Enovasense 的雷射光熱技術是測量電池單元塗層厚度的理想解決方案,該技術能夠精確測量整個表面,且重複性好,可以快速、經濟高效地對塗層厚度進行非接觸式、非破壞性、非侵入式和非輻射測量。該設備緊湊、輕便,可輕鬆集成到客戶的生產過程中,進行在線或離線測量,提高過程品質,讓客戶從中受益。如果將感測器嵌入全自動三軸控制站 HKL2 中,則可以通過預程式設計週期,在幾秒鐘內覆蓋多個測量點。

填寫表格,下載詳細資訊。

下載白皮書

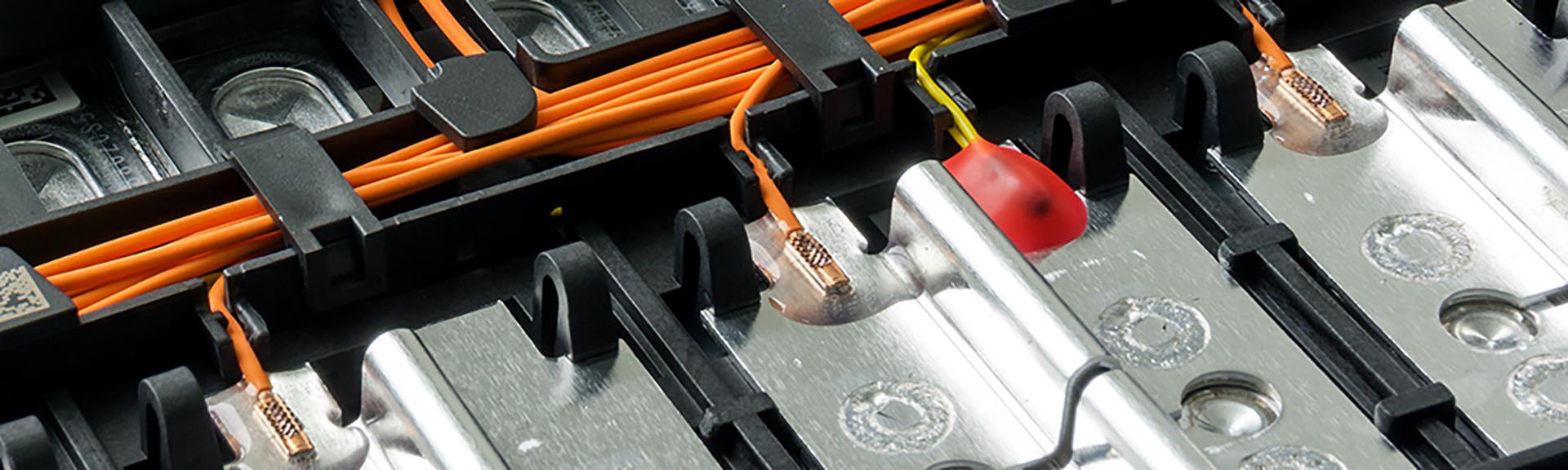

在接下來的步驟中,將單個電池模組組合裝進電池盒。為了減輕車身重量,電池盒採用 5xxx 和 6xxx 系列高強度鋁合金。目前最大的挑戰是熱裂紋和飛濺。因此,高精度品質監控系統的使用對於降低鋁結構雷射焊接的裂紋和孔隙率的作用不可小覷。

瞭解更多

在生產過程中,電池盒整個表面都放置在防鑽撞裝置上。通過焊接高強度材料進行局部加固,可確保電池模組永久固定且耐用。智慧和自動化雷射焊接系統具有高動態光束制導,能有針對性地減少熱輸入,讓焊縫達到最佳形狀,因此在這方面很有說服力。雷射焊接後能立即評估焊縫。