創新 3D 測量技術和雷射切割光學系統,適用於燃料電池精確生產

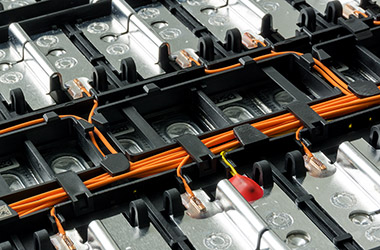

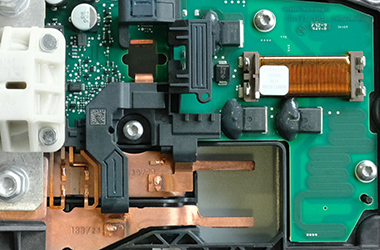

電動車的能量要麼來自電池,要麼來自燃料電池。燃料電池由電堆層疊組合構成,其組成元件包括雙極板、墊圈、氣體滲透膜 (GDL) 和膜電極組件 (MEA)。

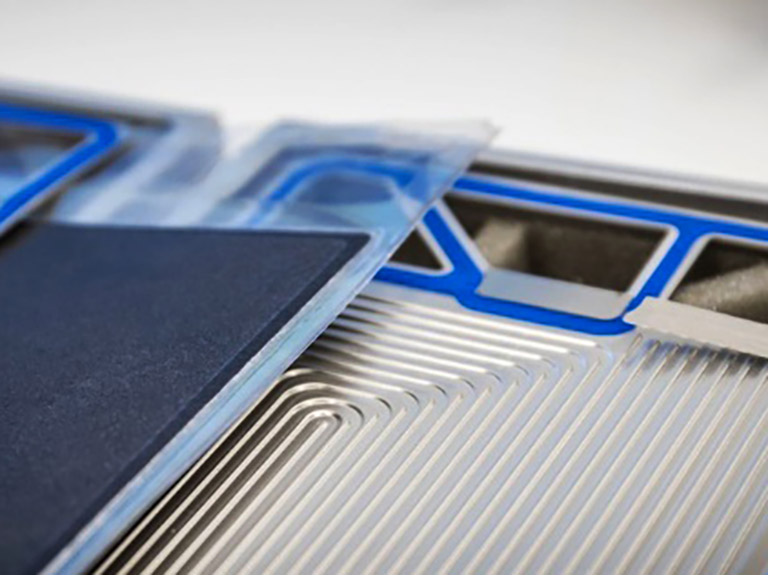

無論使用的是金屬雙極板還是石墨雙極板,我們 3D 測量技術的要求都是相似的。這涉及到幾何參數的精確測量,例如通道深度和通道間距、通道隔板的位置、通道的粗糙度或者塑膠或金屬層厚度的確定。尤其是在確定層厚度時,我們可以依靠不同的技術來分析透明和不透明層。

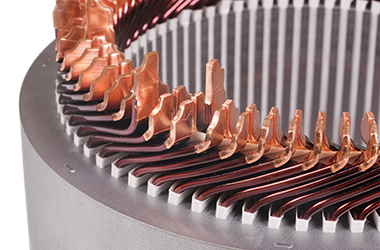

金屬雙極板是厚度約為 50-75 μm的薄片,通常經過了衝壓處理。但是,板上的小孔是雷射切割的,採用的是我們的雷射切割光學系統。此外,單個雙極板可以焊接在一起。因此,根據雙極板的尺寸和數量,一個燃料電池的雷射焊縫約有 500 m。所以,監控焊縫及其品質是大規模生產燃料電池的關鍵步驟。

燃料電池製造生產步驟的解決方案

雙極板是燃料電池的重要組成部分,它的作用是隔開電極和電解質,同時在電極之間傳導電流。因此,兩塊厚度在 50 至 100 μm之間的板必須以氣密方式焊接在一起,形成穩定的導電結構。雙極板通常由金屬(如不銹鋼)製成。

在連接薄板的接觸表面時,焊縫通常非常窄且深,因此焊縫的強度高,導電性好。雷射焊接的形式有多種,例如點焊(臺階式或接觸式焊縫)或線焊(密封焊縫)。

每個雙極板大約需要 1 m 的焊縫。一個電堆大約有 400 個雙極板,因此有 400 m 的焊縫,必須符合最高品質標準。焊縫一定要緊密。為了實現高循環次數,焊接速度也非常快,大約為 600 - 800 mm/s,即剛好低於駝峰極限。在焊接過程中,需要對過程進行仔細的監控。我們的感測器能檢測到可能導緻密封焊縫洩漏的最小焊接缺陷。此外,監控系統還會考慮密封焊縫的焊接速度快或接觸式焊縫的焊接時間短。我們取樣的取樣率高達 250 kHz。

瞭解更多

這個操作的挑戰是,要如何準確測量出雙極板上金屬(金或鈦)塗層的厚度。這些塗層的厚度必須恰當,以避免腐蝕並確保高導電性。

Precitec Enovasense 的雷射光熱技術是測量燃料電池上雙極板塗層的理想解決方案,該技術能夠精確測量整個表面,且重複性好,可以快速、經濟高效地對金屬塗層厚度進行非接觸式、非破壞性、非侵入式和非輻射測量。該設備緊湊、輕便,可輕鬆集成到客戶的生產過程中,進行在線或離線測量,提高過程品質,讓客戶從中受益。該設備可以輕鬆集成到客戶的生產過程中。如果將感測器嵌入全自動三軸控制站 HKL2 中,則可以通過預程式設計週期,在幾秒鐘內覆蓋多個測量點。

填寫表格,下載詳細資訊。