電力驅動中電力電子設備的可靠焊接點

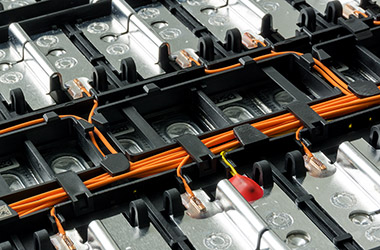

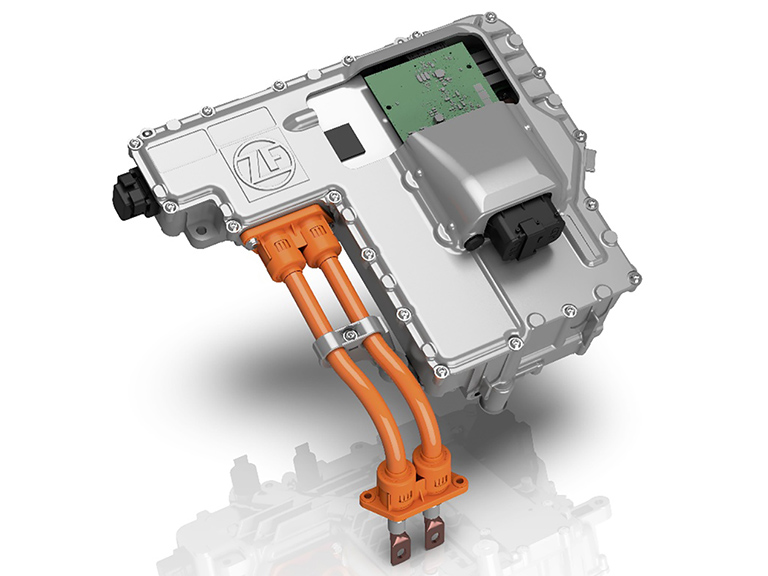

電力電子設備是電力驅動的基本組成部分。它的作用是將電池或燃料電池產生的牽引能量傳導至電動機,將電流從直流電轉換為交流電。

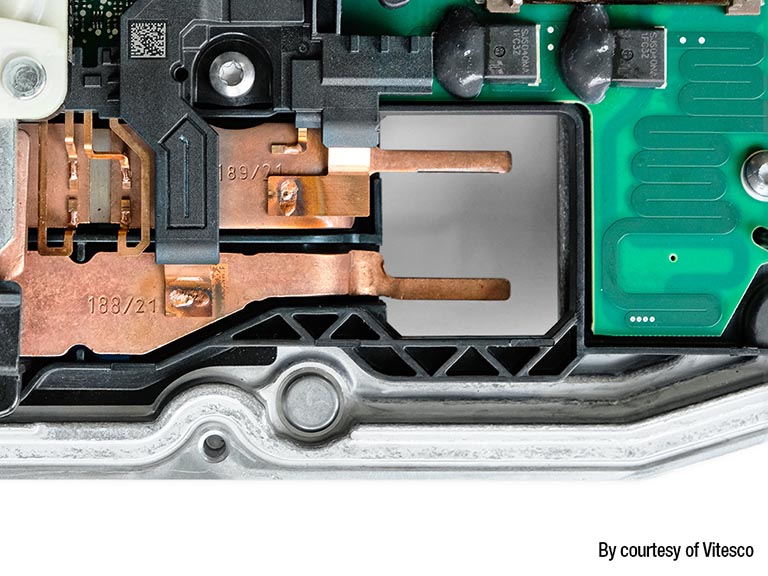

要焊接的部件大多是厚度在 0.5-3 mm 之間的銅片。有大電流流過的地方,必須要保證較高的焊接品質。焊接飛濺和飛濺的顆粒可能引發短路,導致部件故障。此外,焊縫的機械強度要高,以應對在客戶現場操作時產生的震動。

適用於電力電子製造生產步驟的解決方案

對於端子觸點的雷射焊接,現代生產線依賴精確且溫和的微焊接工藝。這種工藝特別適合熱敏感電子部件的精確接觸。為了確保焊接接頭始終優質可靠,過程監控必不可少。焊接參數可即時控制並根據需要進行調整,以達到最佳效果。即使對精度和速度有很高的要求,也始終能確保得到理想的焊接接頭。

瞭解更多

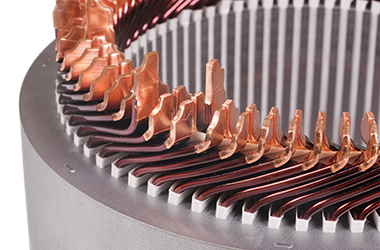

IGBT(絕緣柵雙極電晶體)板的雷射焊接是電力電子模組生產的重要步驟。雷射焊接技術用一種精確、快速且自動化的方式,將 IGBT 模組的端子連接到散熱器上。在這個過程中,過程監控是關鍵,因為焊接品質差可能導致模組故障。通過集成即時監控,可以快速識別和糾正誤差來源,這樣就可以確保焊接接頭保持一貫的高品質。

瞭解更多

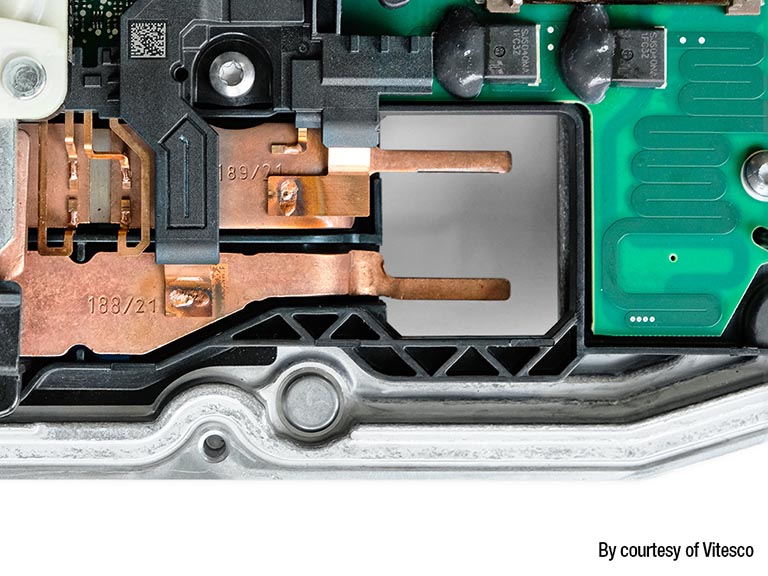

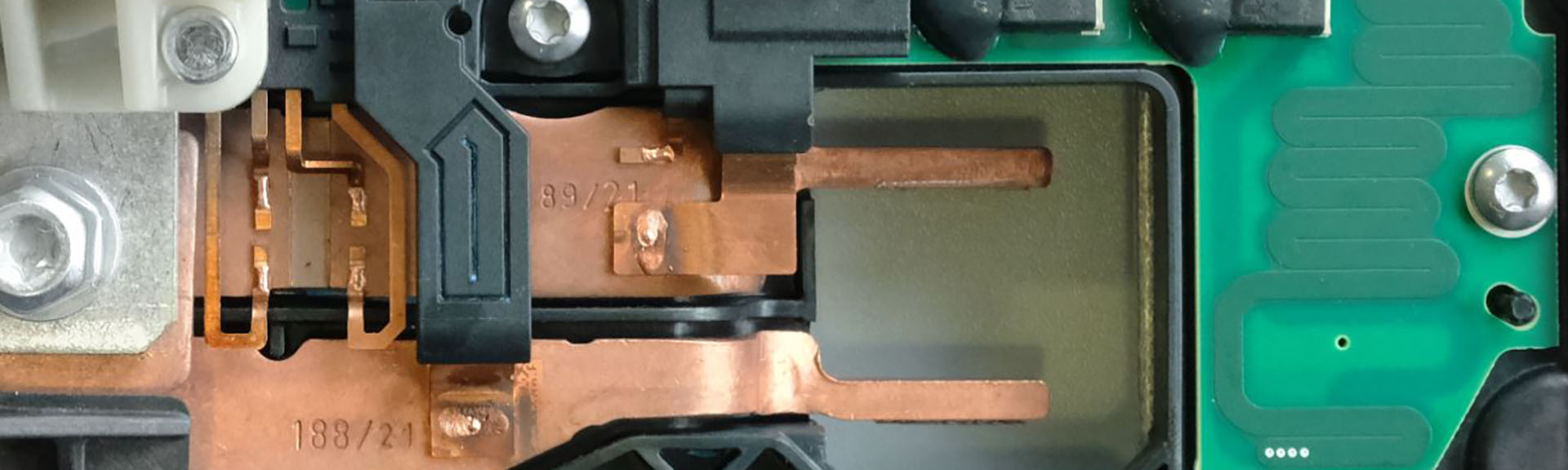

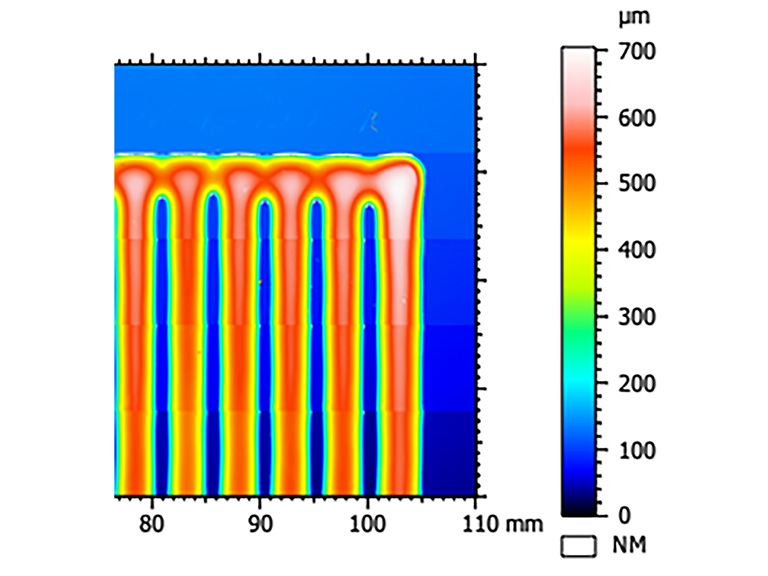

電動車電力電子控制單元的外殼密封品質必須接受檢測,以確保密封的緊密性。這時,檢測技術必須檢查是否有氣泡點膠、不間斷墊片沉積以及是否達到了密封應用中所需的形狀、寬度和位置。

我們的 CHRocodile CLS 2 線感測器可以滿足這些要求,以高精度高速測量電力電子單元的整個外殼。其非接觸式、非破壞性測量技術的效果非常理想,即使墊片坡度較高也是如此。

印刷電路板 (PCB) 塗有規定厚度的保護漆,以達到保護和絕緣的目的。塗層厚度必須遵守厚度規格。超薄塑膠塗層的厚度 (15-7,600 µm) 必須按照要求的精度進行測量。除此之外,週期時間短,以及需要在不同地點進行測量,則是另一個難題。

解決這些難題的辦法是採用我們的飛點掃描器 Flying Spot Scanner 310,它可以進行超精確測量,確保週期時間短,產量高。

使用 3D 封裝技術時,需要對線圈和結合高度進行高精度 3D 測量。最終鍵合品質的形貌檢測對於確保半導體的正確運行也至關重要。電線直徑超小是一個特別的挑戰。此外,傳統的 2D 成像技術不適合用於檢查交叉線的線圈高度。

我們為線圈、結合高度和導線交叉檢測提供的解決方案是 CHRocodile CLS 2Pro 線感測器,它是半導體應用中用於形貌測量的理想選擇。該感測器的超高接收角可對圓形物體(例如線圈和焊接凸塊)進行精確的形貌測量,同時,其高達每秒 4320 萬畫素和每秒 36,000 條線的資料獲取速度也將縮短週期時間。